Крепление шахтных стволов и скважин большого диаметра

Буровой способ проходки устья выработки упрощает ее конструкцию и одновременно повышает устойчивость стенок и надежность крепления выработки, чему способствует гидростатическое давление жидкости на стенки. Помимо этого, наличие промывочной жидкости в выработке облегчает спуск в нее крепежной колонны.

Проектная конструкция выработки должна иметь минимальное количество ступеней разного диаметра. Переход от большего диаметра к меньшему необходимо осуществлять в устойчивых породах, ниже контакта пластов, так как на этом участке возможно поглощение промывочной жидкости и разрушение пород зоны контакта.

Для повышения качества цементации обсадной колонны необходимо перед креплением очистить ствол от бурового шлама. Кондуктор ствола иногда сооружают на глубину до 60 м, что необходимо для крепления неустойчивых и водоносных пород. Нижнюю часть кондуктора устанавливают в устойчивых породах и цементируют.

Кроме устья и кондуктора в конструкции стволов и скважин большого диаметра предусматривается установка промежуточных обсадных колонн для крепления неустойчивых пород, перекрытия подземных горных выработок, ликвидации поглощения промывочной жидкости.

В устойчивых породах вентиляционные скважины со сроком службы до десяти лет могут не крепиться. Если срок эксплуатации скважин больше десяти лет, или они выполняют другие функции, то применяют облегченные конструкции обсадных труб.

При бурении в качестве кратковременной крепи чаще всего используется буровой глинистый раствор, создающий гидростатическое давление на стенки выработки. Функцию постоянной крепи выполняют стальные трубы, сталебетонная и бетонная крепи. Кольца стальной крепи диаметром более 2020 мм изготовляют из прокатных листов шириной 1,5—2,6 м и толщиной 12—20 мм на специальных сварочных стендах.

Обсадная колонна, которая формируется из колец, свариваемых на поверхности устья, опускается в ствол или скважину, заполненную промывочной жидкостью. При этом дно колонны может быть открытым при небольшой глубине выработки или достаточной грузоподъемности вышки. Иногда для снижения массы колонны ее опускают с закрытым дном или на воздушной подушке.

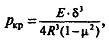

Проектируемая для спуска обсадная колонна рассчитывается на прочность от внешнего гидростатического давления по формуле

где ркр — критическое давление на крепь, МПа; Е — модуль упругости, МПа; δ — толщина стенки трубы, см; R — радиус трубы, см; μ — коэффициент Пуассона для стали.

Сталебетонная крепь представляет собой две стальные трубы высотой 3—3,5 м, вставленные одна в другую. Зазор между внутренней и наружной трубой (200—400 мм) заполняется бетоном. Толщина стенок труб изменяется от 10 до 20 мм. Сталебетонную крепь используют для крепления выработок, когда нагрузка достигает 5 МПа, а также для крепления устьев диаметром до 4,2 м и глубиной до 30 м.

Для соблюдения необходимого зазора внешние и внутренние кольца сваривают между собой перемычками. При спуске в ствол (устье) спаренные кольца сваривают, а швы при необходимости усиливают стальными накладками. Зазор между кольцами заполняют щебнем с последующей заливкой песчано-цементным раствором.

Бетонная крепь применяется лишь для крепления устьев стволов и скважин большого диаметра. Подробнее о бетонной крепи см. гл. 14 и 21.

- Бурение шахтных стволов в породах средней крепости (часть 2)

- Бурение шахтных стволов в породах средней крепости (часть 1)

- Бурение устьев стволов шахт в мягких породах (часть 2)

- Бурение устьев стволов шахт в мягких породах (часть 1)

- Роторно-турбинные и реактивно-турбинные буры

- Технология, оборудование и инструмент

- Бурение технических скважин и шахтных стволов

- Крепление шурфов

- Выбор оптимальных режимов бурения

- Буровые установки (часть 2)

- Буровые установки (часть 1)

- Расчет мощности, необходимой для проходки шурфа

- Типы шурфобуров (часть 2)

- Типы шурфобуров (часть 1)

- Бурение шурфов

- Общие сведения о бурении горных выработок

- Технология проходки траншей с рыхлением породы зарядами ВВ

- Технология проходки траншей бульдозерами

- Технология проходки траншей экскаваторами

- Проходка многоковшовыми экскаваторами и скреперами (часть 2)

- Проходка многоковшовыми экскаваторами и скреперами (часть 1)

- Проходка канав одноковшовыми экскаваторами

- Технология проходки канав вручную

- Типы открытых горноразведочных выработок (часть 3)

- Типы открытых горноразведочных выработок (часть 2)

- Типы открытых горноразведочных выработок (часть 1)

- Проходка восстающих взрыванием скважинных зарядов (часть 2)

- Проходка восстающих взрыванием скважинных зарядов (часть 1)

- Сооружение восстающих проходческими комплексами (часть 2)

- Сооружение восстающих проходческими комплексами (часть 1)