Погрузка горной породы (часть 1)

Погрузка горной массы может производиться вручную, погрузочными машинами, классификация которых приведена ниже.

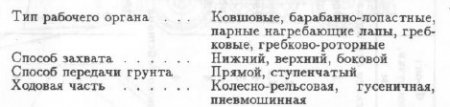

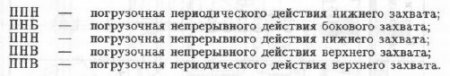

Существует несколько типов погрузочных машин. В качестве основных признаков для их классификации принимают способ захвата горной массы, тип рабочего органа и принцип его действия, характер рабочего процесса. В соответствии с этими признаками погрузочные машины разделяются на несколько типов, каждый из которых имеет соответствующее условное обозначение:

В зависимости от рода потребляемой энергии погрузочные машины бывают пневматические и электрические.

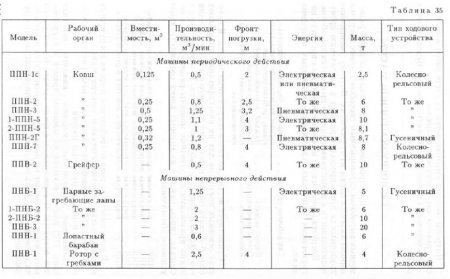

В табл. 35 приведена техническая характеристика отечественных породопогрузочных машин.

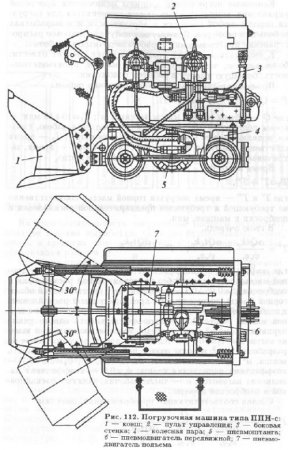

Ковшовые погрузочные машины нижнего действия (рис. 112) подразделяются на машины прямой и ступенчатой погрузки. В первом случае после захвата горной массы ковш непосредственно загружается в вагонетку во втором — на конвейер, расположенный на погрузочной машине или ря дом с ней.

Ковшовые погрузочные машины отличаются простотой управления, компактностью, могут применяться для погрузки породы любой крепости и абразивности и в выработках небольших размеров. Поэтому они получили широкое распространение при проведении горно-разведочных выработок.

К недостаткам машин прямой погрузки следует отнести: более низкую, чем у других типов машин, производительность, большую высоту в рабочем положении.

Производительность машинной погрузки породы

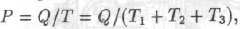

где Q — объем горной массы за цикл, м3; Т1=10÷15 мин — время подготовки машины к работе (подгон к забою, смазка, подключение ее к энергетической сети и пр.); T2 — время собственно погрузки породы, мин; T2=5÷7 мин — время, затрачиваемое на отгон машины в безопасное место.

Время погрузки

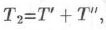

где Т' и Т" — время погрузки горной массы, соответственно не требующей и требующей предварительной раскайловки и подброски к машине, мин.

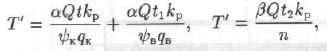

В свою очередь,

где α=0,9÷0,95 — коэффициент, учитывающий объем горной массы, погружаемой без предварительной раскайловки и подброски; β=0,05÷0,1 — коэффициент, учитывающий объем горной массы, погружаемой с предварительной раскайловкой и подброской; kр=1,25÷1,75 — коэффициент разрыхления горной массы; t=15÷20 с — продолжительность одного цикла черпания; t1= 1÷3 мин — время простоя машины при замене вагонеток; t2=70÷100 чел-мин — время, затрачиваемое на разработку 1 м3 породы одним рабочим; qк — вместимость ковша, м3; qв — вместимость вагонетки, м3; ψк=0,5÷0,7 — коэффициент наполнения ковша; ψв=0,9 — коэффициент наполнения вагонеток; n — число рабочих, занятых раскайловкой и подброской породы.

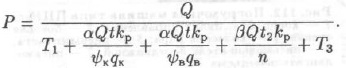

Сделав соответствующие преобразования, получим:

- Буровзрывные работы (часть 3)

- Буровзрывные работы (часть 2)

- Буровзрывные работы (часть 1)

- Организация труда при проведении выработок (часть 5)

- Организация труда при проведении выработок (часть 4)

- Организация труда при проведении выработок (часть 3)

- Организация труда при проведении выработок (часть 2)

- Организация труда при проведении выработок (часть 1)

- Проведение горизонтальных выработок (часть 2)

- Проведение горизонтальных выработок (часть 1)

- Механизированная проходка восстающих (часть 3)

- Механизированная проходка восстающих (часть 2)

- Механизированная проходка восстающих (часть 1)

- Проходка восстающих обычным способом

- Проведение восстающих выработок. Общие положения

- Проведение стволов бурением

- Методика определения скорости проведения ствола

- Армирование ствола

- Процессы проходческого цикла (часть 4)

- Процессы проходческого цикла (часть 3)

- Процессы проходческого цикла (часть 2)

- Процессы проходческого цикла (часть 1)

- Проведение основной части ствола (часть 3)

- Проведение основной части ствола (часть 2)

- Проведение основной части ствола (часть 1)

- Сооружение устья ствола (часть 2)

- Сооружение устья ствола (часть 1)

- Механизированная проходка шурфов (часть 3)

- Механизированная проходка шурфов (часть 2)

- Механизированная проходка шурфов (часть 1)