Дробильно-измельчительные машины (часть 1)

На обогатительных фабриках в настоящее время применяют почти исключительно механические дробилки: щековые, конусные, валковые, роторные, а также барабанные мельницы — шаровые, стержневые и самоизмельчения.

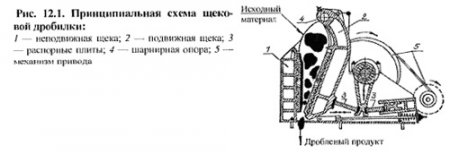

Щековые дробилки используют в основном для крупного и среднего дробления. Основными конструктивными элементами щековых дробилок являются (рис. 12.1) неподвижная и подвижная щеки, распорные плиты, шарнирные опоры подвижной щеки и приводной механизм.

Различают дробилки с простым и сложным движением щеки. В первом случае подвижная щека подвешена на оси и получает движение от эксцентрикового вала, на эксцентрике которого свободно висит вертикальный шатун. В нижнюю часть шатуна с обеих сторон через вкладыши упираются распорные плиты, закрепленные противоположными концами — одна в подвижную щеку, вторая — в гнездо упора задней стенки станины. Для изменения ширины разгрузочной щели дробилки упор передвигают и закрепляют винтом. Это устройство представляет собой механизм изменения ширины выпускной щели. К подвижной щеке прикреплена штанга с пружиной, оттягивающей щеку при обратном ходе. При вращении эксцентрикового вала подвижная щека получает маятниковые качания, приближаясь и удаляясь от неподвижной щеки, производя при этом дробление находящегося в дробильной камере материала.

Массовая производительность щековых дробилок Q, т/ч, может быть подсчитана по эмпирической формуле

Q = 0lLb, (12.5)

где L и b — размеры разгрузочного отверстия, см.

- Дробление и измельчение

- Усреднение качества полезных ископаемых (часть 2)

- Усреднение качества полезных ископаемых (часть 1)

- Характеристики качества полезных ископаемых (часть 5)

- Характеристики качества полезных ископаемых (часть 4)

- Характеристики качества полезных ископаемых (часть 3)

- Характеристики качества полезных ископаемых (часть 2)

- Характеристики качества полезных ископаемых (часть 1)

- Основные понятия и термины полезных ископаемых (часть 3)

- Основные понятия и термины полезных ископаемых (часть 2)

- Основные понятия и термины полезных ископаемых (часть 1)

- Технологии скважинной добычи (часть 3)

- Технологии скважинной добычи (часть 2)

- Технологии скважинной добычи (часть 1)

- Способы и процессы скважинной добычи (часть 5)

- Способы и процессы скважинной добычи (часть 4)

- Способы и процессы скважинной добычи (часть 3)

- Способы и процессы скважинной добычи (часть 2)

- Способы и процессы скважинной добычи (часть 1)

- Гидромеханизация подземных горных работ

- Подводные горные работы

- Дражный способ разработки горных пород

- Земснарядный способ разработки горных пород

- Гидромониторный способ разработки горных пород (часть 2)

- Гидромониторный способ разработки горных пород (часть 1)

- Системы разработки и рекультивация земель (часть 5)

- Системы разработки и рекультивация земель (часть 4)

- Системы разработки и рекультивация земель (часть 3)

- Системы разработки и рекультивация земель (часть 2)

- Системы разработки и рекультивация земель (часть 1)