Отбойка горных пород резцами (часть 2)

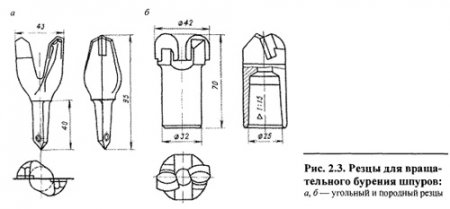

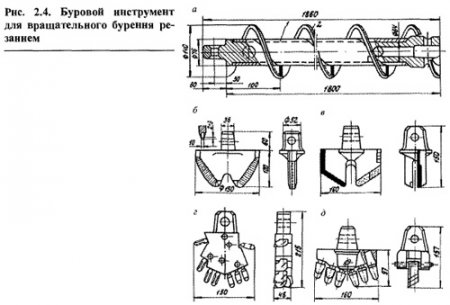

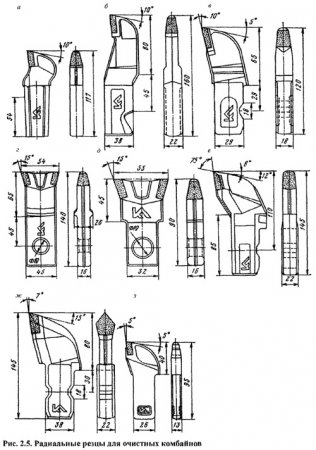

Исполнительные органы подземных выемочных машин оснащают радиальными и тангенциальными резцами. У тангенциальных резцов задние углы больше, чем у радиальных и, как правило, больше вылет и длина хвостовика. Они снимают стружку большей толщины, что улучшает сортность добываемого угля и снижает энергоемкость отбойки. Предпочтительная область применения тангенциальных резцов — пласты угля с сопротивляемостью резанию до 2 кН/см, не содержащие значительных включений пород, колчедана и кварца. Применение тангенциальных резцов для выемки крепких и вязких углей повышает динамические нагрузки на основные узлы комбайнов. Радиальные резцы для очистных комбайнов показаны на рис. 2.5, а тангенциальные — на рис. 2.6. Тангенциальными резцами типа РКС-2 оснащаются также коронки стреловидных исполнительных органов проходческих комбайнов.

Для изготовления резцов обычно применяют хромокремнемарганцевую сталь марки 35ХГСА. Изготовление резцов включает в себя несколько операций: собственно изготовление, армирование твердыми сплавами, заточку, контроль и приемку. Собственно изготовление заключается в производстве заготовки резца горячей штамповкой. Затем выполняют механическую обработку резца, которая представляет собой фрезерование гнезда под пластинку твердого вольфрамокобальтового сплава. Этот сплав содержит 94-85 % карбида вольфрама и 6-15 % кобальта. Карбид вольфрама придает сплаву высокую твердость и износостойкость, но он весьма хрупок. Кобальт — ковкий и вязкий металл, хорошо смачивает зерна карбида, когда расплавлен, в результате чего при затвердевании между зернами образуется прочная связь. По структуре различают сплавы мелко-, средне- и крупнозернистые. При одинаковом химическом составе крупнозернистые сплавы имеют более высокие прочность и ударную вязкость, чем мелкозернистые, но износостойкость их ниже. Это объясняется тем, что в крупнозернистом сплаве суммарная площадь поверхности карбидных зерен меньше, чем в средне- и мелкозернистых сплавах.

- Отбойка горных пород резцами (часть 1)

- Способы разрушения горных пород (часть 2)

- Способы разрушения горных пород (часть 1)

- Горно-технологические свойства (часть 2)

- Горно-технологические свойства (часть 1)

- Механические свойства (часть 3)

- Механические свойства (часть 2)

- Механические свойства (часть 1)

- Основные сведения о свойствах горных пород (часть 4)

- Основные сведения о свойствах горных пород (часть 3)

- Основные сведения о свойствах горных пород (часть 2)

- Основные сведения о свойствах горных пород (часть 1)

- Производственный комплекс горного предприятия (часть 3)

- Производственный комплекс горного предприятия (часть 2)

- Производственный комплекс горного предприятия (часть 1)

- Виды товарной продукции (часть 2)

- Виды товарной продукции (часть 1)

- Горные предприятия и виды их продукции (часть 4)

- Горные предприятия и виды их продукции (часть 3)

- Горные предприятия и виды их продукции (часть 2)

- Горные предприятия и виды их продукции (часть 1)

- Подземные горные выработки (часть 5)

- Подземные горные выработки (часть 4)

- Подземные горные выработки (часть 3)

- Подземные горные выработки (часть 2)

- Подземные горные выработки (часть 1)

- Открытые горные выработки

- Горные выработки

- Технологии разработки месторождений полезных ископаемых

- Специальные методы разрушения горных пород (часть 2)