Механизация отвальных работ (часть 3)

На карьерах обычно используют отвальные плуги МОП-1 с пневматическим управлением, монтируемые на четырехосной железнодорожной платформе и транспортируемые электровозом с рабочей скоростью 6-10 км/ч.

Высота плужных отвалов обычно не превышает 12-55 м.

После того как отвальный уступ спланирован, приступают к передвижке пути с помощью путепередвигателей.

К числу недостатков плужных отвалов относятся: низкая производительность, большие эксплуатационные расходы, трудность укладки породы в высокие уступы, меньшая приемная способность отвала.

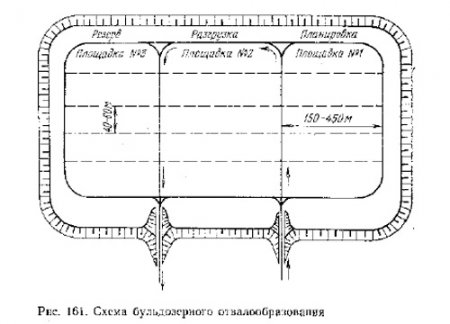

Бульдозерные отвалы применяют при автомобильном транспорте. Планировка отвала бульдозерами ведется в направлении, перпендикулярном к бровке отвала (рис. 161). Обычно отвал разделяют на отдельные участки: разгрузочный, планируемый и резервный. Общая длина фронта отвальных работ в зависимости от числа одновременно работающих автосамосвалов колеблется от 100 до 500 м. Производительность бульдозеров на отвале достигает 300 м3 в смену.

При складировании устойчивых пород и высоте отвала не более 10-15 м автосамосвалы разгружаются на расстоянии 1-1,5 м от бровки отвального уступа, а затем бульдозер сваливает породу под откос. При неустойчивых породах или значительной высоте отвала разгрузка производится по всей площадке с последующей планировкой бульдозером.

К числу достоинств бульдозерного отвалообразования относятся возможность создавать высокие уступы (при устойчивых породах в среднем 20-40 м), что значительно увеличивает приемную способность отвала, простоту его строительства и работы на нем, небольшие капитальные и эксплуатационные расходы, маневренность оборудования.

Гидромеханизация отвальных работ возможна при рыхлых вскрышных породах и при достаточных запасах поды в районе, намеченном для отвалообразования. Гидроотвалы занимают большие площади, а поэтому могут применяться только в определенных условиях.

- Механизация отвальных работ (часть 2)

- Механизация отвальных работ (часть 1)

- Конвейерный транспорт

- Задачи дальнейших исследований подземного выщелачивания (часть 2)

- Задачи дальнейших исследований подземного выщелачивания (часть 1)

- Интенсификация подземного выщелачивания (часть 3)

- Интенсификация подземного выщелачивания (часть 2)

- Интенсификация подземного выщелачивания (часть 1)

- Технология подземного выщелачивания (часть 4)

- Технология подземного выщелачивания (часть 3)

- Технология подземного выщелачивания (часть 2)

- Технология подземного выщелачивания (часть 1)

- Минеральная база

- Подземное выщелачивание металлов (ПВ) (часть 2)

- Подземное выщелачивание металлов (ПВ) (часть 1)

- Задачи и приоритетные направления работ

- Добычное оборудование для СГД угля

- Основные технологические схемы отработки угля (часть 3)

- Основные технологические схемы отработки угля (часть 2)

- Основные технологические схемы отработки угля (часть 1)

- Разработка угольных месторождений методом СГД (часть 3)

- Разработка угольных месторождений методом СГД (часть 2)

- Разработка угольных месторождений методом СГД (часть 1)

- Интенсификация работы скважин водоснабжения, газо- и нефтедобычи

- Скважинное опробование месторождений полезных ископаемых

- Опыт создании подземных резервуаров-хранилищ

- Подземная скважинная гидродобыча

- Разработка россыпных месторождений способом СГД

- Добыча титан-циркониевых песков и железных руд КМА

- Опытно-промышленная добыча строительных и стекольных песков