Технология переработки нерудных полезных ископаемых

Получаемые при переработке товарные продукты по своим качественным показателям должны соответствовать требованиям государственных стандартов.

Бутовый камень — это куски размером 150-300 мм с регламентируемыми содержанием глины в комах (2 %), маркой прочности 1400-2000, морозостойкостью и петрографическим составом.

Щебень — продукт механического дробления природных каменных материалов. Гравий — обломки горных пород разной степени окатанности. Щебень и гравий характеризуются зерновым составом, содержанием зерен пластинчатой формы, прочностью, содержанием глинистых частиц, морозостойкостью и петрографическим составом. Регламентируются четыре основные фракции щебня и гравия по крупности: -70+40; -40+20; -20+10; -10+5 мм.

Строительные пески в соответствии с ГОСТом подразделяют на следующие виды: природный, природный обогащенный и фракционированный; дробленый из отсевов и обогащенный дробленый из отсевов.

Основным показателем качества строительных песков является зерновой состав (-5+0,14 мм), характеризуемый модулем крупности (от 2,5 до 1,0) и содержанием глинистых частиц (от 0,5 до 3 %).

Облицовочные материалы и пильный камень являются продуктами механической обработки (распиливания) природного камня.

В зависимости от исходного сырья и основного вида получаемой продукции предприятия по переработке нерудного сырья подразделяют на щебеночные, гравийно-песчаные и песчаные заводы.

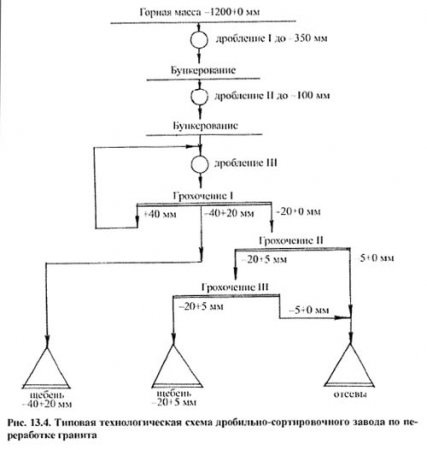

Технологическая схема типового дробильно-сортировочного завода по производству щебня из гранита представлена на рис. 13.4. Горную массу крупностью — 1200+0 мм пластинчатым питателем равномерно подают на I стадию дробления в щековую дробилку СМД-60А, где дробят до крупности -350+0 мм. Продукт крупного дробления транспортируют в промежуточные бункеры, вмещающие 17 000 т. Из бункеров материал крупностью -350+0 мм идет в конусные дробилки среднего дробления КСД-220Гр II стадии, где его дробят до крупности -100+0 мм. Продукт II стадии дробления направляют в корпус мелкого дробления, и он поступает в промежуточные бункеры, откуда вибропитателями распределяется в конусные дробилки мелкого дробления КМД-2200Гр III стадии. Продукт III стадии дробления системой конвейеров транспортируют в распределительные бункеры, из которых вибропитателями он направляется на восемь секций грохотов ГИС-52 I стадии грохочения. На 1 стадии грохочения получают фракции +40, -40+20 и -20+0 мм. Щебень крупнее -40 мм возвращается на додрабливание в короткоконусные дробилки III стадии дробления. Щебень -40+20 мм направляют на склад готовой продукции. Щебень фракции —20+0 мм самотеком поступает на грохоты ГИС-52 II стадии грохочения, где рассеивается на щебень фракции -20+5 мм и отсевы -5+0 мм. Оба продукта системой конвейеров направляют на склады. Промежуточные бункеры перед II и III стадиями дробления обеспечивают работу дробильно-сортировочного завода в течение четыре часов.

Технологические схемы переработки нерудных строительных материалов являются надежными и гибкими. Выбор отдельных процессов и их сочетание в схеме определяются гранулометрическим составом исходного сырья, его механическими свойствами и требованиями к качеству товарной продукции.

- Технология обогащения углей (часть 2)

- Технология обогащения углей (часть 1)

- Технология обогащения железных руд

- Технология обогащения руд цветных металлов (часть 3)

- Технология обогащения руд цветных металлов (часть 2)

- Технология обогащения руд цветных металлов (часть 1)

- Подготовка полезных ископаемых к переработке (часть 2)

- Подготовка полезных ископаемых к переработке (часть 1)

- Технология переработки и обогащения

- Окускование полезных ископаемых и продуктов обогащения (часть 3)

- Окускование полезных ископаемых и продуктов обогащения (часть 2)

- Окускование полезных ископаемых и продуктов обогащения (часть 1)

- Процессы обезвоживания (часть 2)

- Процессы обезвоживания (часть 1)

- Процессы радиометрического обогащения

- Процессы электрического обогащения (часть 1)

- Процессы электрического обогащения (часть 1)

- Магнитные сепараторы

- Процессы магнитного обогащения (часть 2)

- Процессы магнитного обогащения (часть 1)

- Флотационные машины

- Процессы флотационного обогащения (часть 2)

- Процессы флотационного обогащения (часть 1)

- Промывка

- Обогащение в потоке воды на наклонной плоскости (часть 2)

- Обогащение в потоке воды на наклонной плоскости (часть 1)

- Отсадка и отсадочные машины

- Обогащение в тяжелых суспензиях (часть 2)

- Обогащение в тяжелых суспензиях (часть 1)

- Машины и аппараты для классификации по крупности (часть 2)