Системы очистки забоя скважины от буровой мелочи и пылеподавления

Шнековый способ прост, но пригоден только для машин вращательного бурения.

На станках с погружными перфораторами и гидроударниками предусмотрена для удаления шлама продувка сжатым воздухом.

Отсасывание продуктов разрушения применяют при буровых работах в подземных условиях, а также в современных станках отечественных и зарубежных фирм, применяемых карьерах.

Промывка скважин применяется при работе станков колонкового бурения в геологоразведке, при бурении глубоких скважин станками роторного типа при нефте- и газодобыче, а также разведочно-эксплуатационных скважин по добыче питьевых, технических или минеральных вод и рассолов.

Шнековая очистка вертикальных скважин должна осуществляться при расчетных параметрах, учитывающих критические скорости вращения и самих размеров шнеков.

Шнекопневматическая очистка скважин на станках шнекового бурения с применением дополнительного оборудования в виде пневмоударников или только режущих долот основана на следующем. На базе станка СВР изготовлена установка СВР-160В, где при бурении воздух от компрессора поступает в смеситель с водой. Здесь, вследствие эжекции образуется жидкостная смесь, подаваемая по трубе шнека в призабойное пространство через отверстия коронки, где создается «кипящий слой» интенсивно удаляемый шнеком. При подобной очистке скважины скорость бурения возрастает в 1,5 раза, увеличивается стойкость коронок, а также снижается расход мощности на вращателе.

Продувку скважин применяют при шарошечном, пнемоударном и вращательно-ударном бурении. Этот способ удаления буровой мелочи с целью достижения рациональной скорости бурения и снижения удельных затрат энергии требует четкого расчета и согласования свойств буримых пород, вооружения долот и коронок и режимных параметров, обусловливающих максимальные размеры разрушенных кусков с одной стороны, и фактические зазоры между стенкой скважины и штангой, - с другой.

Вынос породы из скважины происходит вследствие того, что подъемная сила восходящей струи превышает массу частиц породы. Скорость воздуха, при которой его подъемная сила равна массе частицы, называется скоростью витания. В случае превышения размеров фракций над величиной зазора, частицы породы не выносятся и требуют дополнительного дробления. В случае если зазор намного превышает размер фракций, они также не транспортируются струей сжатого воздуха, вследствие снижения его скорости и, следовательно, в данном варианте необходим повышенный расход сжатого воздуха.

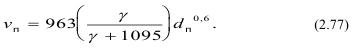

Скорость восходящего потока Vп в затрубном пространстве, необходимая для подъема частиц породы усредненного диаметра dп и плотностью γ, определяется по формуле:

Расход воздуха Wв зависит от скорости восходящего потока Vп и площади поперечного сечения зазора между стенками скважины и штангой:

где D и d - соответственно диаметр скважины и буровой штанги.

Производительность компрессора должна быть в 2-3 раза выше расчетного Wв.

На некоторых станках шарошечного, пневмоударного и вращательно-ударного бурения отечественных и зарубежных фирм вынос буровой мелочи осуществляется отсасыванием в двух вариантах: мокрое (СБШ-250МНА-32, СБШ-320-36, 2СБШ-200Н-32) и сухое пылеулавливание (2СБШ-200, 2СБШ200-32, Атлас Копко R-7-L). Установки сухого пылеулавливания имеют систему фильтров от тонкого до крупных и циклонов (вторая ступень очистки). В случае мокрого пылеподавления водой, она подается по полой штанге и центральному отверстию шарошечного долота через выходные отверстия лап шарошек. При этом вода омывает подшипники опоры, одновременно охлаждая их. Однако вместе с этим часть жидкого шлама попадает в подшипники и приводит к их преждевременному износу. Во избежание этого в настоящее время система подачи воды изменена, и выходные отверстия вынесены выше долота. Это позволяет осуществить водяную завесу в затрубном пространстве с меньшим количеством воды, но более эффективную по погашению пыли.

- Взрывное бурение скважин

- Лазерное бурение

- Ультразвуковое разрушение горных пород при бурении

- Электротермическое разрушение горных пород при бурении

- Термическое бурение

- Разрушение горных пород при вращательном бурении резанием

- Теория разрушения пород вращательным шарошечным бурением

- Теория рабочего процесса машин ударно-вращательного и вращательно-ударного бурения

- Основы теории разрушения пород при ударном бурении

- Забойные процессы и механизм разрушения горных пород при бурении

- Технологическая характеристика термического бурения

- Технологические характеристики вращательного шнекового бурения

- Технологическая характеристика шарошечного бурения

- Ударно-вращательное и вращательно-ударное бурения

- Технологическая характеристика ударно-поворотного бурения

- Технология и технологические основы буровых работ

- Классификация буровых машин и виды бурения

- Свойства горных пород по отношению к бурению

- Бурение шпуров и скважин

- Дилатонный механизм разрушения твердых тел

- Немеханические способы разрушения горных пород

- Влияние условий нагружения на процесс разрушения горных пород

- Работа разрушения горных пород

- Законы дробления

- Сопротивляемость горных пород разрушению

- Разрушение как процесс

- Влияние скорости деформации на результаты разрушения

- Структура разрушения горных пород

- Теории разрушения горных пород

- Структурная неоднородность горных пород и массивов