Абразивность

При абразивном износе поверхность инструмента истирается вследствие царапания (микрорезания) ее небольшими твердыми шероховатыми частицами породы.

Абразивные свойства пород зависят от их петрографических характеристик, основными из которых являются: 1) твердость зерен пород, увеличивающая абразивность пород (например, высокоабразивными являются кварц- и корундсодержащие породы); большая разность в твердости зерен и цемента также увеличивает абразивность; 2) форма зерен (остроугольные более абразивны, чем окатанные); 3) размер зерен (влияет на степень шероховатости, крупные зерна вызывают повышенный абразивный износ); 4) пористость (также увеличивает шероховатость и способствует повышению абразивности); 5) влажность (способствует понижению абразивности некоторых осадочных пород).

В результате абразивного износа постепенно меняются размеры и геометрия рабочих органов. В частности, уменьшается диаметр коронок, на резцах образуются площадки притупления, уменьшается толщина стенок бурильных труб при трении о стенки скважин, изнашиваются ковши, кузова, транспортеры. Абразивность является важнейшим технологическим свойством, оказывающим непосредственное влияние на сроки службы инструмента.

Абразивность определяют путем оценки износа материала, контактирующего с перемещаемой по отношению к нему горной породой. Наиболее простой и распространенный способ заключается в определении износа при истирании торцов цилиндрических стержней из специальной нержавеющей стали-серебрянки. В одном из торцов стержня просверливают углубление диаметром 4 мм. Таким способом имитируется кольцевой забой. Это необходимо для усреднения результатов опытов, так как было установлено, что в малоабразивных породах меньший износ дает сплошной забой, а в абразивных — кольцевой. Испытания проводят на установке, состоящей из настольного сверлильного станка и тисков для крепления исследуемого образца. Стержень из стали зажимают в патроне станка, прижимают к необработанной поверхности породы с заданным усилием и вращают определенное время. Стандартные условия проведения испытаний следующие: осевая нагрузка (сила прижатия) — 150 Н, частота вращения — 400 мин-1, длительность истирания — 10 мин, диаметр стержня — 8 мм, длина стержня — 70 мм. Испытания проводят дважды — со сплошным торцом и кольцевым. Стержень из стали взвешивают до и после испытаний с точностью до 0,1 мг на высокоточных аналитических весах. После этого определяют показатель абразивности (мг) по формуле

где m1 — уменьшение массы стержня за каждую пару испытаний; n — число пар испытаний.

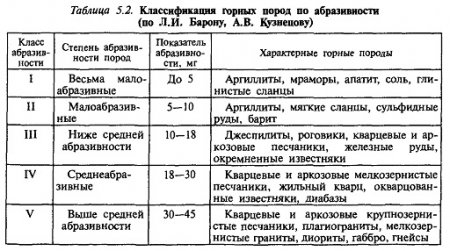

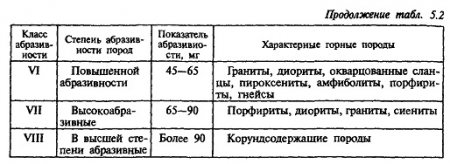

По величине показателя абразивности все горные породы подразделяют на восемь классов (табл. 5.2).

Абразивность может быть определена и в производственных условиях. Например, известен метод оценки абразивности по удельному износу коронок (применим к инструменту малой массы). Коронки взвешивают до (m1) и после (m2) эксперимента. Параметры режима бурения стандартизованы. Показатель абразивности (г/м) определяется по формуле

где L — пробуренный интервал, м.

- Горнотехнические свойства. Понятие о крепости горных пород

- Паспорт прочности горных пород

- Прочность пород при растяжении, сдвиге, изгибе (часть 2)

- Прочность пород при растяжении, сдвиге, изгибе (часть 1)

- Прочность пород при сжатии (часть 2)

- Прочность пород при сжатии (часть 1)

- Прочностные свойства горных пород. Общие сведения

- Деформационные свойства при динамическом нагружении

- Определение модуля упругости и коэффициента Пуассона (часть 2)

- Определение модуля упругости и коэффициента Пуассона (часть 1)

- Метод измерения продольных и поперечных деформаций

- Факторы, влияющие на деформационные свойства

- Деформационные свойства при статистическом нагружении

- Добыча полезных ископаемых из минерализованных вод

- Минеральная база в природных и техногенных водах

- Добыча жидкой руды. Основные понятия (часть 3)

- Добыча жидкой руды. Основные понятия (часть 2)

- Добыча жидкой руды. Основные понятия (часть 1)

- Перспективы освоения геотермальных ресурсов (часть 3)

- Перспективы освоения геотермальных ресурсов (часть 2)

- Перспективы освоения геотермальных ресурсов (часть 1)

- Условия и концепции освоения геотермальных ресурсов

- Экономика добычи и использование теплоты недр (часть 3)

- Экономика добычи и использование теплоты недр (часть 2)

- Экономика добычи и использование теплоты недр (часть 1)

- Методика инженерного расчета параметров и показателей

- Методика расчета параметров геотермальных циркуляционных систем

- Параметры и показатели геотермальной технологии

- Технология освоения геотермальных ресурсов (часть 5)

- Технология освоения геотермальных ресурсов (часть 4)