Разрушение с помощью термогазоструйных горелок (часть 2)

Питание огнеструйных инструментов горючим (керосином) и водой в полевых условиях рекомендуется осуществлять от заборных емкостей по вытеснительной системе — давлением сжатого воздуха от компрессора. В качестве окислителя в стационарных условиях можно использовать кислород (от баллонов), а в полевых — воздух от тех же компрессоров. Охлаждение — водяное или воздушное. При резании пород бензино-воздушными горелками газовая струя должна, кроме продольного перемещения, иметь и поперечное, в то время как при применении кислородных горелок достаточно одного продольного перемещения. Весь процесс резания щели разделяют на два этапа: 1) неустановившийся процесс резания (начальный) и 2) установившийся процесс проходки щели. На первом этапе идет процесс формирования щелевой выработки, определяется ее ширина и устанавливается форма забоя. Вначале ширина щели может достигать 0,15—0,2 м, затем постепенно снижается до 0,1 м при углублении до 0,3 м.

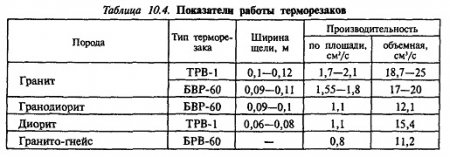

В табл. 10.4 приведены результаты резания терморезаками щелей глубиной до 2,5 м в различных породах.

Тепловая эффективность применяемых терморезаков изменяется от 15 до 39 кВт. Скорость перемещения горелки вдоль щели регулируется в пределах 0,2—2 см/с. Угол атаки струи — 30...60°, при этом резание должно осуществляться при передвижении горелки в сторону острого угла. Расстояние от среза сопла горелки до забоя составляет 8—12 см, причем чем больше это расстояние и меньше угол атаки газовой струи, тем равномернее процесс углубки щели. Толщина снимаемого слоя породы (гранит) за один проход достигает 3—7 мм.

В местах повышенного содержания слюды и на трещиноватых участках проходка щели часто сопровождается плавлением пород из-за трудности теплопереноса.

При разрушении отдельностей горных пород термобуром, например ТБВ-50, вначале бурится шпур глубиной 0,4—0,8 м, затем процесс продвижения термобура прекращается, проводится локальный разогрев забоя шпура и разделение отдельностей на два или несколько кусков. Расход энергии составляет 15—20 кВт∙ч/м3, а производительность 10—15 м3/ч. К недостаткам разрушения пород газотермическими струями относится избирательность разрушаемых пород и наличие ядовитых газов, поэтому применяется в хорошо проветриваемых местах только на открытых горных работах.

Для отбора проб в процесс ведения геологоразведочных работ, особенно по гранитам, рекомендуется использовать бензовоздушные горелки, которые просты в управлении и не требуют специально подготовленного технического персонала. Нарезание или формирование щели осуществляется на заданную глубину или до первой подстилающей трещины. Для окончательного отделения блока или куска породы от массива требуется дополнительная энергия или работа с применением простых механических средств (лом, трос, клин). В редких случаях возможно формирование подстилающих отрезных щелей. При ведении разведочных работ отбор проб с использованием терморезаков рекомендуется осуществлять в породах с большим содержанием кварца, так называемых терморазрушаемых породах. Это граниты, кварциты, диориты, т. е. породы, используемые в основном в качестве строительного и облицовочного камня.

- Разрушение с помощью термогазоструйных горелок (часть 1)

- Химический способ разрушения горных пород

- Физико-химические способы разрушения. Tермический способ

- Бурогидроклиновой способ (часть 7)

- Бурогидроклиновой способ (часть 6)

- Бурогидроклиновой способ (часть 5)

- Бурогидроклиновой способ (часть 4)

- Бурогидроклиновой способ (часть 3)

- Бурогидроклиновой способ (часть 2)

- Бурогидроклиновой способ (часть 1)

- Механические способы разрушения. Буроквидный способ (часть 2)

- Механические способы разрушения. Буроквидный способ (часть 1)

- Отбойка горных пород шарошками (часть 2)

- Отбойка горных пород шарошками (часть 1)

- Отбойка горных пород коронками (часть 4)

- Отбойка горных пород коронками (часть 3)

- Отбойка горных пород коронками (часть 2)

- Отбойка горных пород коронками (часть 1)

- Отбойка горных пород резцами (часть 5)

- Отбойка горных пород резцами (часть 4)

- Отбойка горных пород резцами (часть 3)

- Отбойка горных пород резцами (часть 2)

- Отбойка горных пород резцами (часть 1)

- Способы разрушения горных пород (часть 2)

- Способы разрушения горных пород (часть 1)

- Горно-технологические свойства (часть 2)

- Горно-технологические свойства (часть 1)

- Механические свойства (часть 3)

- Механические свойства (часть 2)

- Механические свойства (часть 1)