Методика расчета технологических параметров ПСС (часть 2)

6. Время розжига оценивается по соотношению тепловыделения в очаге горения и затрат тепла на прогрев пласта. Принимается, что для интенсивного развития очага горения коэффициент теплопотерь в пласт не должен превышать 20%. При дальнейшем развитии процесса потери в пласт уменьшаются за счет расширения очага горения; одновременно увеличиваются теплопотери в покрывающие и подстилающие породы

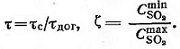

7. Максимальная концентрация сернистого газа

Средняя концентрация сернистого газа

где

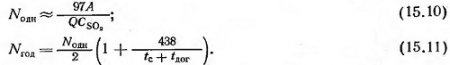

8. При расчете числа одновременно работающих скважин необходимо для обеспечения заданной производительности по серной кислоте принимать, что потери газа в пласте и коммуникациях не превышают 10%. Расчет числа скважин, отрабатываемых за год, производится с учетом возможного выхода из строя одной скважины из пяти

9. Размерности величин в приведенных формулах: h, m, R (м.).

Система отработки пласта и режим ведения процесса. Вследствие того, что различные серные месторождения и даже различные участки одного и того же месторождения могут значительно отличаться по своим физико-геологическим условиям, невозможно рекомендовать какую-либо единую систему разработки серных месторождений методом подземного сжигания. На основании анализа существующих систем разработки угольных, нефтяных и сланцевых пластов с учетом экспериментальных исследований можно предложить следующие основные схемы для пластов:

- однородных постоянной мощности — отработка прямолинейными рядами скважин с движением фронта горения от ряда к ряду;

- с незначительной проницаемостью — первоначальная отработка скважин одного ряда с последующей противоточной сбойкой скважин следующего ряда:

наклонных — отработка с подвиганием очага горения по восстанию пласта;

отличающихся неоднородностью фильтрационных свойств и переменной мощностью — отработка сопряженными пятиточечными группами скважин с нагнетательной скважиной в центре каждой пятиточечной группы.

На стадии розжига пласта нагнетание воздуха продолжается в скважину розжига. При достижении высокой стабильной концентрации SO2 производится реверсирование дутья и процесс продолжается на противотоке.

Расход воздуха поддерживается постоянным в течение всего процесса до снижения концентрации SO2 до 3,5%. После этого задвижка на выдачной скважине прикрывается до уменьшения ее дебита вдвое. При повторном снижении концентрации SO2 до минимального предела операция повторяется 2—3 раза, после чего скважины закрываются.

- Методика расчета технологических параметров ПСС (часть 1)

- Технологические особенности метода ПСС (часть 2)

- Технологические особенности метода ПСС (часть 1)

- Физико-геологические факторы, определяющие параметры технологии

- Подземное сжигание серы (ПСС). Основные понятия и представления

- Перспективные геотехнологические методы добычи каустобиолитов

- Тепловые процессы и оборудование скважин (часть 2)

- Тепловые процессы и оборудование скважин (часть 1)

- Процессы, происходящие в нефтяном пласте

- Термические методы добычи нефти

- Опыт подземной газификации и перегонка горючих сланцев (часть 4)

- Опыт подземной газификации и перегонка горючих сланцев (часть 3)

- Опыт подземной газификации и перегонка горючих сланцев (часть 2)

- Опыт подземной газификации и перегонка горючих сланцев (часть 1)

- Подземная переработка сланцев. Использование сланцев

- Схемы отбойки и расположения скважин (часть 3)

- Схемы отбойки и расположения скважин (часть 2)

- Схемы отбойки и расположения скважин (часть 1)

- Шпуровая и скважинная отбойки

- Отбойка руды (часть 2)

- Отбойка руды (часть 1)

- Расположение восстающих и общий порядок подготовки (часть 3)

- Расположение восстающих и общий порядок подготовки (часть 2)

- Расположение восстающих и общий порядок подготовки (часть 1)

- Жидкостная экстракция (часть 3)

- Жидкостная экстракция (часть 2)

- Жидкостная экстракция (часть 1)

- Биосорбционная флотация

- Флотационные способы отделения сорбентов (часть 3)

- Флотационные способы отделения сорбентов (часть 2)