Варианты подэтажного обрушения (часть 5)

На рис. 116, г показана схема проветривания забоев при рассмотренном варианте. Свежая струя из доставочного штрека 1 через подэтажный орт 2 и вентиляционную сбойку 3 поступает в буровой орт 4, а из него в вентиляционный штрек 5 и вентиляционный восстающий 6.

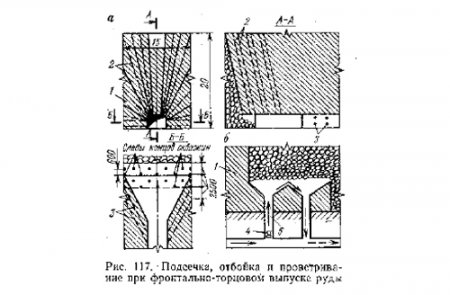

На Шерегешском железном руднике впервые в практике горных работ был применен вариант с фронтально-торцовым выпуском руды (рис. 117, 6). Торец подэтажно-доставочной выработки расширяется на ширину панели (12-15 м), образуя горизонтальную воронку 1, широкой стороной примыкающую к обрушению.

Отбойку, подэтажа осуществляли спаренными восходящими веерами глубоких скважин 2 с расстоянием между ними 600 мм (рис. 117, а). Толщина отбиваемого слоя 2,5 м. Скважины бурили станками НКР-100М. Одновременно с отбойкой каждого слоя взрывали горизонтальные скважины 3 для образования фронтального забоя.

Погрузку руды осуществляли машинами ПНБ-3К в самоходные вагоны 4ВС. Расстояние доставки от 15 до 70 м.

Проветривание производили с помощью вентилятора 4 (см. рис. 117, б); фронтальный забой омывался струей воздуха, проходящей через окно 5 между обрушенной рудой и кровлей обуренного массива.

При выходе негабарита (>600 мм), равном 10 %, эксплуатационная производительность комплекса — погрузочной машины с одним самоходным вагоном — составила 253 т/смену, а одного рабочего на выпуске 126,5 т. Применение отбойки скважинами небольшого диаметра (70-80 мм) позволяет снизить выход негабарита до 2 % и довести производительность труда рабочего на погрузке и доставке до 300 т/смену.

Фронтальная погрузка по сравнению с обычным торцовым выпуском позволила снизить потери руды с 13 до 3 %, а разубоживание — с 21 до 15 %. Лучшие показатели достигаются при толщине отбиваемого слоя 2-3 м, высоте подэтажа 20-30 м и угле наклона скважин 80°.

Значительная площадь обнажения кровли на участке погрузки не позволяет применять этот вариант при недостаточно устойчивой руде.

- Варианты подэтажного обрушения (часть 4)

- Варианты подэтажного обрушения (часть 3)

- Варианты подэтажного обрушения (часть 2)

- Варианты подэтажного обрушения (часть 1)

- Способы подготовки при подэтажном обрушении

- Вариант подэтажного обрушения «закрытый веер»

- Технология строительства подземных резервуаров (часть 2)

- Технология строительства подземных резервуаров (часть 1)

- Системы подэтажного обрушения

- Столбовые системы с выемкой забоем-лавой на калийных рудниках

- Столбовые системы с выемкой забоем-лавой на марганцевых рудниках

- Столбовые системы разработки с обрушением кровли (часть 2)

- Столбовые системы разработки с обрушением кровли (часть 1)

- Объемно-планировочные условия размещения подземных резервуаров (часть 2)

- Объемно-планировочные условия размещения подземных резервуаров (часть 1)

- Условия для строительства подземных резервуаров в каменной соли (часть 2)

- Условия для строительства подземных резервуаров в каменной соли (часть 1)

- Основные понятия и определения (часть 3)

- Основные понятия и определения (часть 2)

- Основные понятия и определения (часть 1)

- Строительство и эксплуатация подземных резервуаров

- Подземное растворение бишофита. Задачи дальнейших исследований

- Подземное растворение калийных солей (часть 2)

- Подземное растворение калийных солей (часть 1)

- Методика расчета параметров технологии ПРС (часть 3)

- Методика расчета параметров технологии ПРС (часть 2)

- Методика расчета параметров технологии ПРС (часть 1)

- Технология растворения (часть 3)

- Технология растворения (часть 2)

- Технология растворения (часть 1)