Технологические решения при КВ металлов (часть 2)

Для организации переработки таких руд проводят агломерацию (окомкование). В процессе агломерации руды смешивают с портландцементом в соотношении 5 кг цемента на 1т руды и окомковывают в грануляторе. Выщелачивание таких руд с предварительным о комкованием резко ускоряется. Это сокращает период обработки штабеля при одновременном увеличении извлечения металлов.

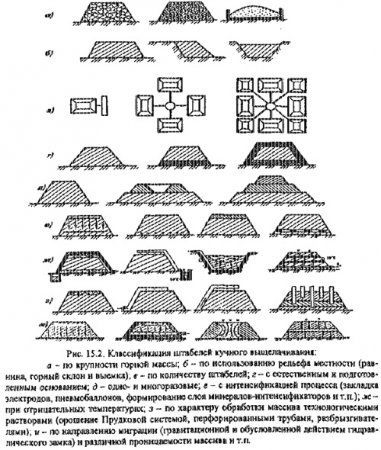

Например, после агломерации материала, крупность которого составляла 85% - 75 мкм, кучным цианированием было извлечено свыше 85% золота и 75% - серебра. Таким образом, крупность рудного материала, подготавливаемого для KB, является функцией трех переменных факторов: технологических свойств руд, содержания металла и затрат на дробление. В результате процесс KB реализуется по двум вариантам: быстрое выщелачивание дробленной руды и длительное (без предварительного дробления материала). В первом случае руду дробят до 19 и даже до 6,3 мм, затем укладывают в штабель высотой от 0,9 до 2,4 м, вмещающий от 1 до 10 тыс. т материала. Продолжительность выщелачивания - от 7 до 30 сут. Во втором варианте используют добываемую открытым способом руду крупностью около 150 мм. Высота штабеля достигает 6-10 м, объем заскладированной массы - от 10 тыс. т до 2 млн. т руды, срок выщелачивания - несколько месяцев.

- Технологические решения при КВ металлов (часть 1)

- Кучное выщелачивание металлов (часть 2)

- Кучное выщелачивание металлов (часть 1)

- Экологические аспекты ПВФ. Задачи дальнейших исследований при ПВФ

- Методические расчеты параметров ПВФ

- Технология ПВФ (часть 3)

- Технология ПВФ (часть 2)

- Технология ПВФ (часть 1)

- Влияние физико-геологических факторов на процесс ПВ

- Подземное выщелачивание фосфорного сырья

- Гранулометрический состав. Угол естественного откоса

- Характеристики разрыхленных горных пород. Насыпная плотность

- Пористость пород и методы ее определения

- Метод объемной плотности путем заполнения выемки

- Объемомер. Метод гидростатического взвешивания

- Метод измерения линейных размеров. Определение объемной плотности

- Плотность однородного вещества

- Сведения о горнотехнологических свойствах (часть 2)

- Сведения о горнотехнологических свойствах (часть 1)

- Горные породы как объект исследований

- Сведения о разработке россыпных месторождений открытым способом

- Классификация систем открытой разработки месторождений

- Вскрытие

- Основные элементы карьера

- Общие сведения о системах разработки россыпных месторождений

- Подводная разработка месторождений (часть 5)

- Подводная разработка месторождений (часть 4)

- Подводная разработка месторождений (часть 3)

- Подводная разработка месторождений (часть 2)

- Подводная разработка месторождений (часть 1)