ФХМГ при разработке тяжелых нефтей, битума (часть 2)

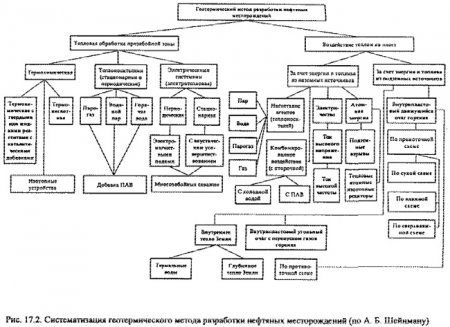

Исследованиями A.M. Шейнемана, Э.Б. Чекалюка, Н.К. Байбакова, К.А. Оганова, А.Р. Гарушева и др. установлено, что созданием термических и термодинамических воздействий можно получить условия для резкого увеличения подвижности нефти в пласте.

Различают термические методы воздействия на скважину и ее призабойную зону за счет устьевых и глубинных нагревателей. Но наиболее эффективно термическое воздействие на пласт, которое может быть осуществлено за счет энергии и топлива из наземных и подземных источников.

Интересно предложение проф. Э.Б. Чекалюка по подземному растворению нефти водой с высокими термодинамическими параметрами. Лабораторные опыты К.А. Оганова показали, что система вода-нефть взаиморастворима при температуре свыше 300°С и давлении более 20 МПа.

Воздействие на призабойную зону осуществляется устьевыми и глубинными нагревательными устройствами за счет горячей воды, пара, газа, термохимической и электротепловой обработки, а также их сочетанием с другими средствами воздействия (кислотной обработкой, ПАВ, гидроразрывом).

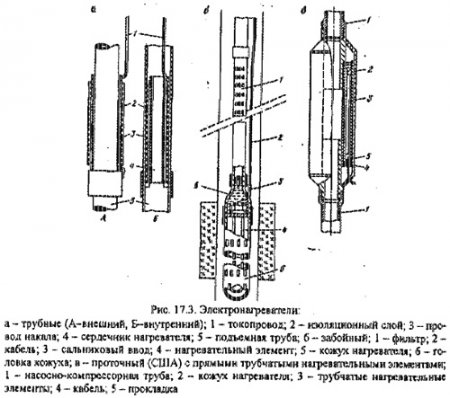

Метод электрического прогрева забоя скважин используется с 1930 г. Конструкция электронагревателя показана на рис. 17.3. Наибольшее распространение получили электронагреватели, работающие по принципу сопротивления или индукции.

Эффективность электротепловой обработки в значительной степени зависит от правильности выбора скважины и интервала для прогрева. Продолжительность операции прогрева, а следовательно, и количество введенного в пласт тепла зависят от требуемой температуры прогрева. Минимальная температура прогрева определяется температурой плавления парафино-смолисто-асфальтеновых веществ и колеблется в пределах 45-55°С. Максимальная температура прогрева ограничивается возможностью образования кокса при повышенных температурах и на практике принимается равной 150-180°С.

- ФХМГ при разработке тяжелых нефтей, битума (часть 1)

- Задачи исследований

- Подземная перегонка сланцев (часть 2)

- Подземная перегонка сланцев (часть 1)

- Подземная газификация горючих сланцев (часть 3)

- Подземная газификация горючих сланцев (часть 2)

- Подземная газификация горючих сланцев (часть 1)

- Использование горючих сланцев

- Физико-геологическая характеристика горючих сланцев (часть 3)

- Физико-геологическая характеристика горючих сланцев (часть 2)

- Физико-геологическая характеристика горючих сланцев (часть 1)

- Основные направления исследований в области ПГУ

- Обоснование строительства предприятий ПГУ (часть 5)

- Обоснование строительства предприятий ПГУ (часть 4)

- Обоснование строительства предприятий ПГУ (часть 3)

- Обоснование строительства предприятий ПГУ (часть 2)

- Обоснование строительства предприятий ПГУ (часть 1)

- Баланс влаги, участвующей в подземной газификации (часть 3)

- Баланс влаги, участвующей в подземной газификации (часть 2)

- Баланс влаги, участвующей в подземной газификации (часть 1)

- Особенности гидрогеологии (часть 4)

- Особенности гидрогеологии (часть 3)

- Особенности гидрогеологии (часть 2)

- Особенности гидрогеологии (часть 1)

- Особенности поведения угольного массива (часть 5)

- Особенности поведения угольного массива (часть 4)

- Особенности поведения угольного массива (часть 3)

- Особенности поведения угольного массива (часть 2)

- Особенности поведения угольного массива (часть 1)

- Инженерные расчеты подземной газификации на дутье (часть 2)