Сооружение неглубоких шахтных стволов (часть 2)

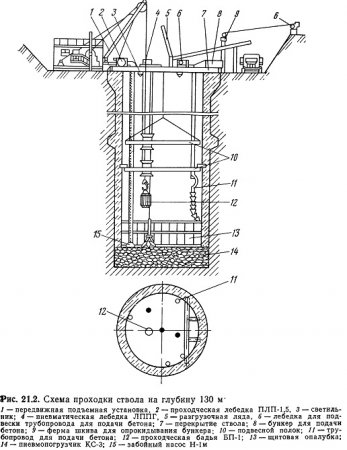

На поверхности устанавливают раму-шаблон и приступают к проходке устья ствола. Отбойку породы производят отбойными молотками. До глубины 1,5 м породу выбрасывают или убирают грейфером на бровку выемки (котлована), а ниже выдают в бадьях с помощью установки ППУ-1 или краном ПК-1. Погрузка породы в бадью до глубины 2—3 м осуществляется чаще всего вручную, а затем пневмогрузчиком КС-3, который подвешивают на автомобильный кран К-51. После проходки устья на глубину 3 м (для оголовка) устанавливают деревянную опалубку и бетонируют оголовок. Затем укладывают нулевую проходческую раму и монтируют передвижную металлическую опалубку для возведения бетонной крепи в период проходки. Выемку породы последующим бетонированием производят заходками по 1—1,5 м. После проходки на глубину 10—12 м на проходческую (нулевую) раму устанавливают пневматическую лебедку, к которой подвешивают пневмогрузчик КС-3, освобождая автомобильный кран. Порода, поднятая установкой, разгружается с помощью разгрузочного станка в автосамосвал и отвозится в отвал.

Воду из забоя выдают в бадьях вместе с породой или сразу на поверхность забойными насосами Н-1М.

При проходке ствола на участке крепких пород выемка ведется буровзрывным способом. Шпуры диаметром 49—52 мм бурят перфораторами ПР-30ЛС или ПР-24ЛС. Глубина шпуров составляет до 2,5 м. Одновременно в стволе диаметром 4 м и более может работать до 16 перфораторов. Шпуры располагают по концентрическим окружностям (см. рис. 3.5). Применяют патронированные ВВ. Проветривание забоя производят по нагнетательной схеме вентиляторами ВМ-6М или ВМ-8М, которые устанавливают на расстоянии 15—20 м от устья. Металлические вентиляционные трубы диаметром 0,6 или 0,8 м подвешивают на канатах.

Комплекс КБ-1 предназначен для проходки стволов на глубину до 300 м диаметром 4—6 м по совмещенной технологической схеме с применением монолитной бетонной крепи. Комплекс оснащен подвесным полком. Шпуры бурят ручными перфораторами. Породу грузят в бадьи вместимостью 1—2 м3 двумя греферными погрузчиками КС-3. Производительность погрузчика с ручным вождением до 30 м3/ч. Высота передвижной опалубки 2—3 м. Водоотлив осуществляют забойными насосами в бадьи или подвесным насосом ППН-50-12М. Основные достоинства комплекса — невысокая стоимость и небольшая масса оборудования. Недостатки — наличие ручного труда при бурении шпуров и погрузке породы и невысокая производительность труда (по сравнению с комплексами типа КС).

Комплекс ОСК имеет такое же назначение, как и комплекс КБ-1. Он состоит из подвесного полка, бурильной установки СМБУ-4м и многолопастного грейфера ОСК с механизмом вождения из кабины производительностью 50 м3/ч и предназначенного для погрузки породы в бадьи вместимостью 2—3 м3. Для возведения бетонной крепи применяется призабойная опалубка высотой 2—4 м. Для подачи бетона, сжатого воздуха и проветривания имеются соответствующие ставы труб. Технология проходки ствола комплексом ОСК не отличается от вышеописанной.

- Подземная газификация угля. Основные понятия и представления

- Сооружение неглубоких шахтных стволов (часть 1)

- Технологические схемы проходки вертикальных стволов (часть 2)

- Технологические схемы проходки вертикальных стволов (часть 1)

- Подготовительный период при проходке стволов разведочных шахт

- Ремонт, консервация и погашение горизонтальных выработок

- Производительность труда и технико-экономические показатели

- Расчет и построение графиков цикличности (часть 5)

- Расчет и построение графиков цикличности (часть 4)

- Расчет и построение графиков цикличности (часть 3)

- Расчет и построение графиков цикличности (часть 2)

- Расчет и построение графиков цикличности (часть 1)

- Выработок в мягких породах без буровзрывных работ (часть 2)

- Выработок в мягких породах без буровзрывных работ (часть 1)

- Выработок в неоднородных породах с раздельной выемкой

- Выработок в однородных и неоднородных породах (часть 9)

- Выработок в однородных и неоднородных породах (часть 8)

- Выработок в однородных и неоднородных породах (часть 7)

- Выработок в однородных и неоднородных породах (часть 6)

- Выработок в однородных и неоднородных породах (часть 5)

- Выработок в однородных и неоднородных породах (часть 4)

- Выработок в однородных и неоднородных породах (часть 3)

- Выработок в однородных и неоднородных породах (часть 2)

- Выработок в однородных и неоднородных породах (часть 1)

- Проходка и крепление штольни, горизонтальных выработок (часть 3)

- Проходка и крепление штольни, горизонтальных выработок (часть 2)

- Проходка и крепление штольни, горизонтальных выработок (часть 1)

- Проведение подземных горизонтальных выработок (часть 2)

- Проведение подземных горизонтальных выработок (часть 1)

- Выбор крепи и паспорт крепления