Добыча серы (часть 2)

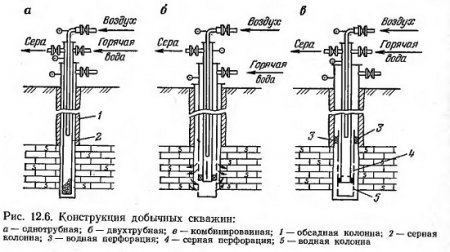

Опыт показал, что для различных условий эффективны различные конструкции добычных скважин (рис. 12.6).

Наиболее рациональным вариантом оборудования однотрубных скважин является монтаж обсадной колонны диаметром 168 мм, серной 89 мм, эрлифтной — 22 мм. Однотрубную конструкцию скважин испытывали также в условиях большой мощности пласта (13—30 м) и получили положительные результаты. Однако при больших мощностях пласта возрастает вероятность застывания серы на забое, поэтому при мощности более 10 м рекомендовано использовать скважины двухтрубной конструкции. Предложен, испытан и внедрен комбинированный вариант оборудования, отличающийся от однотрубной конструкции дополнительной водной колонной, которая проходит только от кровли до забоя пласта.

Забойная часть двухтрубной добычной колонны имеет водную и серную перфорации, предназначенные соответственно для ввода теплоносителя в пласт и откачки жидкой серы из пласта. Форма, размер отверстий и суммарная площадь каждой перфорации позволяют пропускать заданный объем теплоносителя и жидкой серы, причем учитывается возможность зашламования части отверстий серной перфорации в процессе откачки жидкой серы. Наиболее эффективно нижняя часть пласта прогревается при нагнетании теплоносителя через серную перфорацию, частично расположенную в перебуре скважины. Такую схему нагнетания целесообразно применять в начальный период прогрева скважины. При этом возможны два технологических режима работы скважины — прерывный и непрерывный. При непрерывном режиме серная колонна используется периодически для нагнетания теплоносителя и откачки жидкой серы, при прерывном — для нагнетания теплоносителя только в начальный период прогрева. В дальнейшем по ней ведутся постоянная откачка жидкой серы и нагнетание теплоносителя только по водной колонне.

Чтобы интенсифицировать добычу и повысить извлечение серы из скважин, был испытан реагентный метод, сущность которого заключается в добавлении к теплоносителю гидрофилизатора — триполифосфата натрия (ТПФН). Этот реагент способствует снижению смачиваемости известняка серой и уменьшению трения между серой и водой, в результате чего активизируется отделение серы от известняка и ее приток к забою скважины.

Лабораторные исследования позволили установить, что применение ТПФН снижает краевой угол смачивания известняка серой, межфазное натяжение между ними и работу адгезии, что приводит к интенсификации процесса выплавки на 16%. Использование ТПФН способствуют увеличению скорости фильтрации серы в каналах на 12% и повышению выхода серы на 20%.

Обычная технология ПВС предусматривает откачку пластовых вод, их очистку от сероводорода и разбавление пресной водой перед сбрасыванием в реки. Проблему сбросов при ПВС не следует рассматривать только с позиций водоохраны, не менее важны ее технологические и экономические аспекты.

Сброс стоков при ПВС сопряжен с потерями тепла, воспроизводство которого требует больших энергетических затрат, а также со значительным потреблением пресной воды как на разбавление стоков, так и на производство пара и теплоносителя. Кроме того, он требует строительства громоздких сооружений по очистке вод от сероводорода, увеличения энергетических и трудовых затрат на перекачку вод к накопителям и от них — к месту сброса. При этом водоотлив является самым мощным рычагом управления технологией ПВС.

- Добыча серы (часть 1)

- Экспериментальное изучение ПВС

- Технология ПВС. Механизм ПВС (часть 2)

- Технология ПВС. Механизм ПВС (часть 1)

- ПВС, основные понятия и представления

- Подземная выплавка серы. Условия месторождений серы (часть 2)

- Подземная выплавка серы. Условия месторождений серы (часть 1)

- Подземное растворение калийных солей. Дальнейшие задачи (часть 2)

- Подземное растворение калийных солей. Дальнейшие задачи (часть 1)

- Эксплуатационный размыв. Определение часовой производительности

- Расчет мощности потолочного целика. Расчет технологии растворения

- Параметры системы и расчет предельно-допустимого размера камер

- Методика расчета параметров технологии ПРС

- Технология растворения (часть 2)

- Технология растворения (часть 1)

- Методы подземного растворения

- Подземное растворение солей. Основные понятия и представления

- Моделирование геотехнологических процессов (часть 5)

- Моделирование геотехнологических процессов (часть 4)

- Моделирование геотехнологических процессов (часть 3)

- Моделирование геотехнологических процессов (часть 2)

- Моделирование геотехнологических процессов (часть 1)

- Постановка исследований в геотехнологии (часть 2)

- Постановка исследований в геотехнологии (часть 1)

- Расчеты добычных скважин и гидротранспорта (часть 2)

- Расчеты добычных скважин и гидротранспорта (часть 1)

- Некоторые технологические вопросы проектирования (часть 2)

- Некоторые технологические вопросы проектирования (часть 1)

- Исходные данные, необходимые для проектирования предприятий

- Проектирование и исследование геотехнологических комплексов