Камерно-столбовые системы (часть 3)

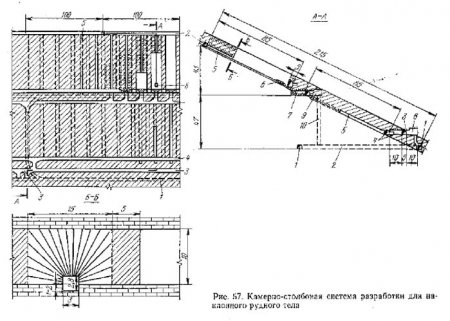

Этаж высотой 90 м разбивается на два подэтажа. На откаточном горизонте проводят рудный и полевой штреки 1 и орты 2. В основании каждого подэтажа проводят транспортные штреки 3 и штреки подсечки 4. По центру каждой камеры проходят буровой восстающий 5, из которого бурильной установкой СБУ-2М бурят веерные комплекты скважин. После взрывания и проветривания через буровой восстающий на тросе в камеру спускают бульдозер 6 марки БПДУ-2 с дистанционным управлением. Он зачищает почву пласта, перемещая руду к погрузочным ортам. Производительность бульдозера 250-300 т/смену.

Транспортно-погрузочной машиной 7 руда транспортируется по транспортным штрекам к разгрузочным камерам 8 и 9 и через восстающий 10 и рудоспуск (на нижнем подэтаже) поступает в транспортные средства на откаточном горизонте.

При ширине камер 15 м оставляют ленточные целики толщиной 5 м.

Производительность труда забойной группы составляет 50 т/смену.

При углах падения свыше 30-35° зачистки почвы не требуется, так как руда полностью отбрасывается к выпускным выработкам, направленным по падению залежи взрывом, т. е. имеет место переход к варианту камерно-столбовой разработки с доставкой руды силой взрыва.

Обычно послойное взрывание скважин начинают после полного обуривания блока. Взрывные работы в соседних блоках ведут с опережением на несколько метров, что способствует лучшей устойчивости кровли и целиков. Скважины в веере взрывают с миллисекундными замедлениями. Системы с доставкой руды взрывом нашли широкое применение на Миргалимсайском месторождении при углах падения залежи 35-55°.

Камерно-столбовой системой разрабатывали пласт мощностью 15-17 м с углом падения 2° на одной из шахт Новомосковского гипсового комбината. Коэффициент крепости гипса f = 2. Ввиду неустойчивости кровли оставляли потолочину (рис. 58). Просеки в целиках, расположенные в шахматном порядке, служили для перемещения машин из камеры в камеру.

Забой был сплошной. Шпуры глубиной 2,5 м бурили электросверлами. Производительность труда бурильщика составляла 120-140 м3 горной массы в смену.

Погрузку гипса в автосамосвалы производили экскаваторами.

- Камерно-столбовые системы (часть 2)

- Камерно-столбовые системы (часть 1)

- Потери и разубоживание полезного ископаемого (часть 2)

- Потери и разубоживание полезного ископаемого (часть 1)

- Порядок ввода скважин в эксплуатацию

- Основные элементы системы разработки (часть 5)

- Основные элементы системы разработки (часть 4)

- Основные элементы системы разработки (часть 3)

- Основные элементы системы разработки (часть 2)

- Основные элементы системы разработки (часть 1)

- Выбор системы разработки месторождений

- Классификация систем разработки (часть 2)

- Классификация систем разработки (часть 1)

- Исследования в скважинах и их документация (часть 2)

- Исследования в скважинах и их документация (часть 1)

- Взаимодействие скважин

- Изоляция пластов

- Экспресс-опробование скважины (часть 2)

- Экспресс-опробование скважины (часть 1)

- Расширение скважин (часть 2)

- Расширение скважин (часть 1)

- Фильтры (часть 3)

- Фильтры (часть 2)

- Фильтры (часть 1)

- Кольматация (часть 2)

- Кольматация (часть 1)

- Потери напора в пласте

- Гидравлическая система скважина-пласт

- Требования и классификация взрывчатых веществ (часть 2)

- Требования и классификация взрывчатых веществ (часть 1)