Промышленное оборудование и сушильные печи требуют профессионального подхода к техническому обслуживанию. Сушильные барабаны играют ключевую роль в различных отраслях промышленности, от цементных печей до химической индустрии. Правильное обслуживание и своевременный ремонт этих установок обеспечивают стабильную работу производственных линий и минимизируют простои предприятий. Поэтому важно всегда следовать перечнем рекомендованных процедур.

Качественное техническое обслуживание сушильных барабанов напрямую влияет на эффективность производственного процесса. Специалисты компаний, работающих с промышленным оборудованием, включая производителей дорожно-строительного оборудования, отмечают важность системного подхода к обслуживанию вращающихся установок. Регулярная диагностика и профилактические работы позволяют продлить срок службы барабанных сушилок в несколько раз. Многие предприятия предоставляем услуги по ремонту различных типов печей и оборудования.

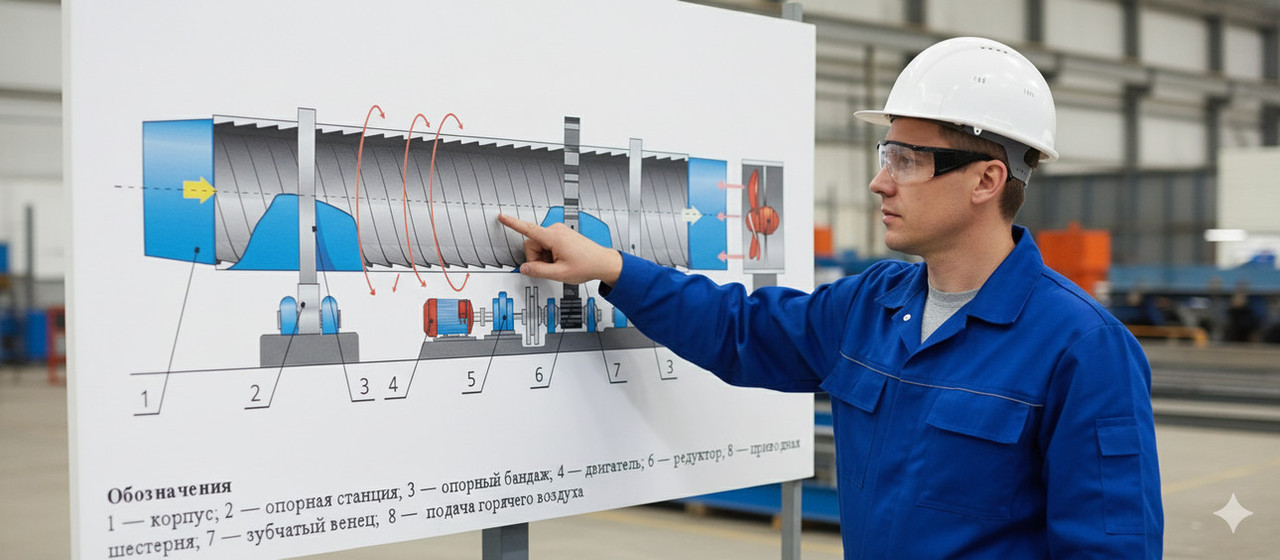

Конструкция и принцип работы сушильных барабанов

Основные элементы конструкции

Корпус барабана представляет собой цилиндрическую камеру из листовой стали, которая является основой всей сушильной установки. Сушильные барабаны и печи изготавливаются с диаметрами от полутора до шести метров, что позволяет обрабатывать различные объемы сыпучих материалов. Толщина стенок корпуса подбирается исходя из условий эксплуатации и типа обрабатываемого материала. Широкий перечнем размеров позволяет выбрать оптимальное оборудование.

Бандажные кольца служат опорными элементами, равномерно распределяя нагрузку от корпуса барабана на опорные ролики. Эти детали испытывают значительные механические воздействия и требуют постоянного контроля состояния. Надежность изготовления и монтажа бандажей напрямую влияет на долговечность всей установки. Ремонт обечаек и роликоопор входят в состав регулярного обслуживания.

Опорные и упорные ролики являются критически важными элементами конструкции вращающихся печей и барабанов. Они поддерживают стабильное вращение барабана и принимают на себя все осевые нагрузки. Ролики оснащаются подшипниками качения или скольжения в зависимости от условий эксплуатации. Восстановительные работы валов и оси производится по мере необходимости.

| Компонент оборудования | Функция агрегата | Материал |

|---|---|---|

| Корпус сушильных барабанов | Основная рабочая камера печи | Листовая сталь |

| Бандажные кольца | Опорные элементы | Легированная сталь |

| Опорные ролики | Поддержка вращения | Чугун или сталь |

Приводная система включает электродвигатель, редуктор и венцовую шестерню, создающие вращение барабана с заданной скоростью. Установки оснащаются частотными преобразователями для точного регулирования оборотов. Система привода должна гарантировать равномерное вращение без рывков и вибраций. В машиностроение входят различные типы приводов для печей и сушильных установок.

Типы внутренних насадок и их влияние на эксплуатацию

Приемно-винтовые насадки устанавливаются в зоне загрузки материала и выполняют равномерное распределение по сечению барабана. Конструкция насадок зависит от свойств обрабатываемого материала и требований технологического процесса. Износ этих элементов происходит неравномерно и требует регулярного контроля. Ремонт насадок производится с учетом специфики работы печей.

Подъемно-лопастные насадки применяются для крупнокусковых материалов и создают интенсивное перемешивание в процессе сушки. Материал изготовления лопастей выбирается с учетом абразивности обрабатываемых продуктов. Способы крепления насадок к корпусу должны гарантировать надежную фиксацию при температурных деформациях. Например, в золотодобывающая промышленности используются специальные износостойкие сплавы.

Секторные насадки эффективны при работе с мелкими сыпучими материалами и создают оптимальный теплообмен. Конструкция секторов позволяет создать необходимый завал материала для равномерной сушки. Ремонт и наладка внутренних элементов барабана требует специального оборудования.

Специфика работы с различными материалами

Песок и минеральные материалы характеризуются высокой абразивностью, что приводит к ускоренному износу внутренних поверхностей барабана. Режимы сушки таких материалов требуют особого внимания к состоянию футеровки и насадок. Рудная промышленность часто использует специальные защитные покрытия для продления срока службы оборудования.

Асфальтобетонные смеси на АБЗ обрабатываются при высоких температурах, что создает дополнительные термические нагрузки на оборудование. Сушка таких материалов требует применения специальных жаростойких материалов для футеровки. В состав обслуживания входят регулярная проверка и ремонт футеровочных элементов.

Уголь и горючие материалы требуют соблюдения особых мер безопасности при сушке. Система контроля атмосферы в барабане должна исключать возможность взрыва или возгорания. Количество установленных датчиков определяется требованиями промышленной безопасности.

Классификация и типы сушильных установок

По области применения

АБЗ (асфальтобетонные заводы) используют специализированные сушильные барабаны для подготовки минеральных материалов. Особенности эксплуатации включают работу в запыленной среде и при высоких температурах. Ремонт сушильных установок на АБЗ требует учета сезонности работы предприятий.

Цементные производства эксплуатируют барабанные печи в наиболее тяжелых условиях с температурами до 1200°C. Высокотемпературные режимы работы предъявляют особые требования к огнеупорной футеровке и системам охлаждения. Ремонт вращающихся печей включает восстановление огнеупорной футеровки и ремонт механической части оборудования.

Химическая промышленность использует сушильные барабаны для обработки различных химических продуктов. Коррозионно-стойкие материалы конструкции гарантируют долговечность в агрессивных средах. Ремонт химического оборудования требует специальных материалов и технологий.

Бумажная промышленность применяет сушильные барабаны для обработки целлюлозы и бумажной массы. Ремонт оборудования бумажной промышленности имеет свои особенности, связанные с влажной средой работы. Регулярная экспертиза состояния барабана позволяет предотвратить серьезные поломки.

По конструктивному исполнению

Одноходовые системы отличаются простотой конструкции и обслуживания, что делает их предпочтительными для небольших производств. Материал проходит через барабан однократно, что упрощает контроль процесса сушки. Ремонт одноходовых систем обычно менее сложен и требует меньших затрат.

Многоходовые барабаны создают более эффективную сушку за счет многократного прохождения материала через зоны нагрева. Сложность диагностики таких систем требует применения специального контрольно-измерительного оборудования. Ремонт многоходовых печей требует более тщательной подготовки и планирования.

Конусные и шаровые мельницы часто используются в комплексе с сушильными барабанами для измельчения и сушки материалов. Дробилки различных типов также входят в технологические линии переработки сырья.

Барабаны с внутренней футеровкой применяются в наиболее тяжелых условиях эксплуатации, где требуется защита металлических поверхностей от высоких температур и агрессивных сред. Ремонт футеровки является одним из наиболее ответственных видов работ.

Диагностика и мониторинг состояния

Визуальная диагностика

Осмотр бандажных колец проводится для выявления трещин, износа рабочих поверхностей и смещений относительно расчетного положения. Поиск трещин выполняется с использованием увеличительных приборов и хорошего освещения. Диагностический осмотр позволяет выявить необходимость проведения ремонта на ранней стадии.

Контроль состояния роликов включает измерение овальности и выявление локальных дефектов поверхности. Износ роликов приводит к увеличению вибрации всей установки и неравномерному распределению нагрузок. Проточка роликов выполняется при превышении допустимых отклонений от геометрической формы.

Проверка системы привода охватывает состояние редуктора, венцовой шестерни и электродвигателя. Венцовая шестерня проверяется на предмет износа зубьев и трещин в ободе. Ремонт приводного оборудования включает восстановление зубчатых передач и замену изношенных деталей.

Инструментальная диагностика

Измерение вибрации выполняется с использованием специальных датчиков в ключевых точках оборудования. Допустимые значения вибрации зависят от типа и размеров барабана. Вибродиагностику проводят специалисты с соответствующей квалификацией, поэтому важно обращаться к проверенным исполнителям.

Тепловизионное обследование позволяет выявить перегрев подшипников, нарушения в системе уплотнений и неравномерность температурных полей. Контроль подшипников осуществляется в процессе работы оборудования без остановки производства. Давайте рассмотрим основные параметры, которые контролируются при диагностике.

Ультразвуковая дефектоскопия применяется для выявления внутренних трещин в металлических конструкциях. Особое внимание уделяется сварным швам корпуса и местам крепления бандажей. Дистанционные методы контроля позволяют обследовать труднодоступные места без разборки оборудования.

Протокол технического состояния

Стандартизированные формы замеров гарантируют единообразие в оценке технического состояния различных установок. Протоколы включают результаты всех видов диагностики с указанием измерительных приборов. Документы по диагностике входят в состав технической документации на оборудование.

Критерии оценки износа устанавливают допустимые и предельные значения для каждого контролируемого параметра. Превышение допустимых значений служит сигналом для планирования профилактических работ. Сертификаты на выполненные работы подтверждают качество проведенной диагностики.

Планово-предупредительное обслуживание

Ежесменное обслуживание

Визуальный контроль включает проверку отсутствия посторонних звуков, повышенной вибрации и видимых повреждений. Обслуживающий персонал должен быть обучен распознаванию признаков неисправностей. Можно узнать больше информации о признаках неисправностей в технической документации.

Контроль температурных режимов осуществляется путем замеров на входе и выходе из барабана. Отклонения от регламентированных значений могут свидетельствовать о нарушениях в системе подачи топлива. Ремонт топочного оборудования должен проводиться квалифицированными специалистами.

Проверка системы смазки включает контроль уровня масла в редукторе и подшипниках опорных роликов. Снижение уровня масла может привести к выходу из строя дорогостоящих узлов. В рамках планового обслуживания производится замена смазочных материалов.

Еженедельное техническое обслуживание

Смазка опорных роликов выполняется согласно графику с использованием рекомендованных типов смазочных материалов. Периодичность смазки зависит от условий эксплуатации и нагрузки на подшипники. Ремонт подшипниковых узлов требует применения специального оборудования.

Проверка приводной системы включает контроль натяжения ремней, состояния зубчатых передач и муфт. Износ зубчатых передач проявляется в увеличении люфтов и появлении металлической стружки в масле. Ремонт редукторов включает восстановление зубчатых колес и замену подшипников.

Контроль внутренних насадок осуществляется через смотровые люки при остановленном барабане. Надежность крепления лопастей проверяется визуально и простукиванием. Ремонт внутренних устройств барабана может потребовать частичной разборки оборудования.

Месячное регламентное обслуживание

Детальная проверка бандажей включает измерение износа, поиск трещин и контроль крепления к корпусу барабана. Износ измеряется в нескольких точках по окружности для определения равномерности. Ремонт бандажных колец может включать проточку рабочих поверхностей или полную замену.

Анализ состояния роликов предусматривает замеры овальности, контроль подшипников и проверку системы смазки. Овальность роликов не должна превышать установленных допусков. Ремонт роликов включает восстановление геометрии и замену изношенных шеек валов.

Проверка систем автоматики включает калибровку датчиков температуры, давления и расхода материалов. Точность показаний контрольно-измерительных приборов влияет на результат готовой продукции. Ремонт КИП требует специальных знаний и оборудования.

Капитальные регламентные работы

Полная ревизия приводной системы предусматривает замену масел, подшипников и изношенных деталей. Интервал между капитальными ремонтами составляет от четырех до восьми тысяч часов работы. Капитальный ремонт включает полную разборку агрегата и дефектовку всех узлов.

Восстановление изношенных поверхностей выполняется методами наплавки с последующей механической обработкой. Выбор материалов для наплавки зависит от условий эксплуатации и требований к износостойкости. Ремонт с применением наплавки позволяет восстановить первоначальные размеры деталей.

Балансировка барабана необходима после значительных ремонтных работ или замены крупных деталей. Дисбаланс приводит к повышенной вибрации и ускоренному износу подшипников. Динамическая балансировка выполняется на специальных стендах или непосредственно на месте установки.

Основные неисправности и методы их устранения

Неисправности опорно-поворотного устройства

Повышенная вибрация барабана является наиболее распространенной проблемой промышленных установок и печей. Причины вибрации включают неравномерный износ роликов, дисбаланс барабана и ослабление креплений. Ремонт вибрирующего оборудования требует комплексного подхода к выявлению причин.

- Проведение виброанализа в ключевых точках сушильных установок

- Визуальный осмотр опорных и упорных роликов печей

- Проверка затяжки болтовых соединений оборудования

- Контроль соосности элементов привода барабана

- Выверка геометрии опорных станций

Устранение вибрации может потребовать шлифовки роликов, балансировки барабана или замены изношенных деталей. Выбор метода устранения зависит от результатов диагностики и экономических соображений. Ремонт должен выполняться в кратчайшие сроки для минимизации простоев производства.

Неравномерный износ роликов и бандажных колец свидетельствует о нарушении геометрии установки. Причины включают нарушение соосности, перекос барабана или неправильную регулировку упорных роликов. Ремонт опорных узлов включает восстановление правильной геометрии установки.

Повреждения бандажных колец

Трещины в местах крепления бандажных колец возникают от термических напряжений и усталости металла. Развитие трещин происходит постепенно и может быть обнаружено при регулярных осмотрах. Ремонт треснувших бандажей требует немедленного вмешательства для предотвращения аварии.

Износ рабочих поверхностей бандажей приводит к изменению геометрии контакта с роликами. Критерии замены определяются глубиной износа относительно первоначальной толщины. Ремонт изношенных бандажей может включать наплавку или механическую обработку.

- Оценка степени износа измерительными инструментами

- Определение возможности восстановления наплавкой

- Выбор материалов для наплавки с учетом условий работы печей

- Контроль результата восстановленных поверхностей сушильных барабанов

- Проведение испытаний отремонтированного оборудования

Технология выездного ремонта позволяет восстанавливать бандажи без демонтажа барабана. Мобильные станки для шлифовки гарантируют требуемое качество обработки поверхностей. Оказываем услуги выездного ремонта любых типов печей и сушильного оборудования.

Неисправности роликов

Износ опорных роликов происходит неравномерно по длине и окружности в зависимости от условий эксплуатации. Восстановление рабочих поверхностей выполняется наплавкой износостойкими материалами с последующей токарной обработкой. Ремонт роликов включает восстановление как рабочих поверхностей, так и посадочных мест под подшипники.

Восстановление посадочных мест под подшипники требует высокой точности размеров и шероховатости поверхности. Технологии позволяют восстанавливать посадочные места с натягом, обеспечивающим надежную фиксацию подшипников. Ремонт цапф роликов выполняется на специальных токарных станках.

Шлифовка роликов опорно-упорных станций может выполняться без демонтажа с использованием мобильных шлифовальных станков. Технология мобильной обработки позволяет восстанавливать ролики крупных установок непосредственно на месте эксплуатации. Ремонт галтелей роликов требует специального инструмента и оснастки.

Неисправности приводной системы

Неравномерное вращение барабана может быть вызвано износом зубчатых передач, проблемами в редукторе или неисправностями системы управления. Диагностика включает анализ токов электродвигателя и измерение скорости вращения. Ремонт системы привода должен выполняться комплексно с учетом всех взаимосвязанных элементов.

Износ венцовой шестерни определяется по состоянию зубьев и наличию люфтов в зацеплении. Методы диагностики включают визуальный осмотр, измерение профиля зубьев и анализ масла на наличие продуктов износа. Ремонт венцовых шестерен может включать восстановление зубьев наплавкой или полную замену.

Неисправности редуктора проявляются в повышенном шуме, вибрации и нагреве корпуса. Износ подшипников определяется по спектру вибрации и температуре корпуса. Ремонт редукторов включает замену подшипников, восстановление зубчатых колес и регулировку зацеплений.

Капитальный ремонт и восстановление

Подготовительные работы

Полное охлаждение оборудования требует соблюдения установленных временных интервалов для обеспечения безопасности работ. Температура поверхностей не должна превышать безопасных значений для проведения ремонтных операций. Предусмотрен контроль температуры всех узлов перед началом ремонта печей.

Демонтаж оборудования выполняется в определенной последовательности с использованием специального подъемного оборудования. Тяжелые детали, такие как бандажи и ролики, требуют применения мощных кранов и специальной оснастки. Монтажные работы должны выполняться с соблюдением требований промышленной безопасности.

Очистка от загрязнений включает химическую и механическую обработку поверхностей. Выбор методов очистки зависит от типа загрязнений и материала деталей. Ремонт начинается только после полной очистки всех поверхностей от старых покрытий и загрязнений.

Восстановление корпуса барабана

Правка геометрии корпуса выполняется с использованием специального оборудования и контрольно-измерительных приборов. Методы правки включают термическое и механическое воздействие на деформированные участки. Ремонт корпуса может потребовать замены отдельных секций или полной реконструкции.

Восстановление сварных швов предусматривает удаление дефектных участков и выполнение новых сварных соединений. Технологии сварки подбираются с учетом материала корпуса и условий эксплуатации. Ремонт сварных соединений выполняется аттестованными сварщиками с применением качественных материалов.

Антикоррозионная защита включает подготовку поверхности и нанесение защитных покрытий. Покрытия гарантируют длительную защиту в агрессивных условиях эксплуатации. Ремонт защитных покрытий должен выполняться в соответствии с технологическими картами.

Комплексное восстановление опорного узла

Восстановление бандажей включает наплавку изношенных поверхностей, механическую обработку и балансировку. Выбор материалов для наплавки определяется условиями контакта с роликами и требованиями к износостойкости. Ремонт бандажей требует высокой квалификации исполнителей и современного оборудования.

| Операция ремонта | Используемое оборудование | Методы контроля |

|---|---|---|

| Наплавка бандажей печей | Сварочный автомат | УЗК, измерение твердости |

| Механическая обработка сушильных деталей | Карусельный станок | Контроль размеров |

| Балансировка барабанов | Балансировочный стенд | Измерение дисбаланса |

Восстановление роликов предусматривает восстановление рабочих поверхностей, посадочных мест и торцевых поверхностей упорных роликов. Технология восстановления подбирается индивидуально для каждого дефекта с учетом экономической целесообразности. Ремонт роликоопор требует точного соблюдения геометрических параметров и шероховатости поверхностей.

Специфика различных производств

Асфальтобетонные заводы

Особенности эксплуатации сушильных барабанов на АБЗ включают работу с абразивными материалами при высоких температурах. Песок и щебень различных фракций создают интенсивный износ внутренних поверхностей и насадок. Ремонт оборудования АБЗ должен учитывать сезонность работы предприятий и короткие межремонтные периоды.

Типичные проблемы включают неравномерный износ футеровки, повышенную вибрацию от дисбаланса и преждевременный выход из строя подшипников. Интенсивная эксплуатация в летний период требует сокращенных интервалов между техническими обслуживаниями. Ремонт в зимний период позволяет подготовить оборудование к следующему сезону.

Регламент обслуживания АБЗ предусматривает предсезонную подготовку с полной ревизией основных узлов. Межсезонная консервация включает защиту металлических поверхностей от коррозии и консервацию подшипников. Ремонт сушильных барабанов АБЗ требует специального оборудования для работы с крупногабаритными деталями.

Цементные производства

Цементная промышленность эксплуатирует вращающиеся печи в наиболее тяжелых условиях с температурами до 1200°C в зоне обжига. Абразивные материалы включают известняк, глину и различные добавки, создающие интенсивный износ оборудования. Ремонт цементных печей является одним из наиболее сложных видов ремонтных работ.

Специальная огнеупорная футеровка защищает металлические конструкции от высоких температур и химического воздействия. Огнеупорные материалы гарантируют длительную работу между ремонтами футеровки. Ремонт футеровки печей требует применения специальных огнеупорных материалов и технологий их укладки.

Горно-металлургическая промышленность использует барабанные установки для обработки руд и концентратов. Специфика работы включает высокую абразивность материалов и необходимость точного соблюдения температурных режимов. Ремонт горно-обогатительного оборудования имеет свои особенности, связанные с обработкой твердых абразивных материалов.

Химическая промышленность

Химическая промышленность предъявляет особые требования к материалам конструкции сушильных барабанов. Коррозионно-агрессивные среды требуют применения специальных сталей и защитных покрытий. Ремонт химического оборудования должен выполняться с учетом агрессивности рабочих сред.

Особые требования к уплотнениям обусловлены необходимостью предотвращения утечек химических продуктов. Системы контроля атмосферы в рабочих помещениях гарантируют безопасность персонала. Ремонт уплотнений требует применения специальных материалов, стойких к химическому воздействию.

Взрывобезопасность достигается применением специального электрооборудования и систем контроля концентрации горючих веществ. Обслуживающий персонал должен иметь специальную подготовку для работы во взрывоопасной среде. Ремонт взрывоопасного оборудования требует особых мер безопасности.

Дополнительные отрасли применения

Окомкователь и гранулятор часто используются в комплексе с сушильными барабанами для формирования гранул из порошкообразных материалов. Транспортер и питатели обеспечивают подачу сырья в барабан. Ремонт вспомогательного оборудования входит в комплекс работ по обслуживанию технологических линий.

Дымососы и вентиляторы обеспечивают необходимый воздухообмен в печах и сушильных установках. Насосы различных типов используются для подачи теплоносителя и охлаждающих жидкостей. Ремонт вентиляционного и насосного оборудования выполняется параллельно с ремонтом основных агрегатов.

Циклонных аппараты и холодильников используются для очистки и охлаждения газов после сушки. Теплообменников различных типов обеспечивают рекуперацию тепла. Ремонт теплообменного оборудования позволяет повысить энергоэффективность всей установки.

Технология выездного ремонта

Мобильные технологии восстановления

Шлифовка бандажей на месте установки выполняется с использованием портативных шлифовальных станков. Технология обработки без демонтажа позволяет сократить время ремонта в несколько раз по сравнению с традиционными методами. Выездной ремонт позволяет оперативно устранить неисправности без длительной остановки производства.

Восстановление роликов мобильными токарными комплексами гарантирует высокую точность обработки. Наплавка изношенных поверхностей выполняется непосредственно на месте установки с использованием автоматических сварочных головок. Ремонт на месте эксплуатации значительно снижает общие затраты на восстановление оборудования.

Услуги выездного ремонта позволяют заказчикам минимизировать простои производства и снизить общие затраты на обслуживание. Оперативное реагирование на заявки достигается готовностью мобильных бригад и наличием необходимого оборудования. Предлагаем комплексные услуги по ремонту печей и сушильного оборудования с выездом на объект заказчика.

Организация выездных работ

Предварительное обследование позволяет точно оценить объемы работ и составить детальное техническое задание. Выезд специалистов для диагностики оборудования включен в стоимость последующих ремонтных работ. Консультации по телефону или электронный звонок позволяют получить предварительную информацию о стоимости и сроках ремонта.

Логистика мобильного оборудования включает транспортировку специализированных станков и инструментов к месту проведения работ. Мобильные комплексы размещаются на автомобильных прицепах или в контейнерах. Ремонт крупногабаритного оборудования требует применения специальных транспортных средств.

Организация рабочих мест предусматривает обеспечение безопасности персонала, достаточного освещения и энергоснабжения. Временные ограждения защищают зону проведения работ от посторонних лиц. Ремонт в действующих цехах требует особых мер безопасности и координации с производственным персоналом.

Инновационные технологии и материалы

Передовые материалы

Износостойкие сплавы для наплавки рабочих поверхностей многократно увеличивают срок службы восстановленных деталей. Присадочные материалы позволяют получать твердость поверхности до 70 единиц HRC. Правильный выбор материала для наплавки определяется типом износа и условиями эксплуатации. Ремонт с применением современных материалов обеспечивает длительную работу восстановленных деталей.

Композитные материалы применяются для изготовления внутренних насадок и элементов футеровки. Высокая износостойкость композитов компенсирует их более высокую стоимость по сравнению с традиционными материалами. Ремонт с использованием композитных материалов позволяет значительно продлить срок службы оборудования.

Антикоррозионные покрытия нового поколения гарантируют надежную защиту металлических поверхностей в агрессивных средах. Полимерные покрытия наносятся методом напыления или окунания в зависимости от геометрии детали. Ремонт с применением современных защитных покрытий обеспечивает долговечность оборудования в тяжелых условиях эксплуатации.

Цифровые технологии

Трехмерное сканирование гарантирует точную диагностику геометрии крупногабаритных деталей без демонтажа. Полученные данные используются для планирования объемов механической обработки и изготовления технологической оснастки. Современным технологии позволяют значительно повысить точность диагностики и качество ремонта.

Системы мониторинга на базе интернета вещей создают непрерывный контроль состояния оборудования. Датчики вибрации, температуры и других параметров передают данные в центр диагностики. Сервис постоянного мониторинга позволяет предотвратить аварийные ситуации и планировать ремонт заблаговременно.

Дополненная реальность применяется для обучения персонала и проведения сложных ремонтных операций. Визуализация скрытых элементов конструкции облегчает диагностику и ремонт. Цифровые технологии значительно повышают эффективность и качество ремонтных работ.

Техника безопасности и охрана труда

Основные опасности при ремонте

Термические ожоги представляют наибольшую опасность при работе с горячими поверхностями сушильных барабанов и печей. Полное охлаждение оборудования перед началом работ является обязательным требованием безопасности. Ремонт горячих поверхностей должен выполняться только после полного охлаждения оборудования.

Механические травмы могут возникнуть при работе с вращающимися частями и использовании подъемного оборудования. Все движущиеся части должны быть остановлены и заблокированы перед началом ремонтных работ. Ремонт подъемного оборудования требует особого внимания к системам безопасности.

Химические воздействия включают попадание пыли в дыхательные пути и контакт агрессивных веществ с кожей. Система вентиляции рабочих мест гарантирует удаление вредных веществ из зоны дыхания. Ремонт в загазованных помещениях требует применения специальных средств защиты.

Средства индивидуальной защиты

Термостойкая спецодежда защищает персонал от воздействия высоких температур и расплавленного металла при сварочных работах. Материалы спецодежды должны соответствовать условиям эксплуатации и не поддерживать горение. Холодного ремонта также требует применения специальной защитной одежды.

- Защитные очки и щитки для работы со сварочным оборудованием печей

- Респираторы для защиты от пыли и вредных паров при ремонте

- Страховочные системы при работе на высоте

- Защитная обувь с металлическими подносками

- Защитные перчатки для работы с горячими деталями

Защитные очки и щитки предотвращают попадание искр и яркого света в глаза при сварочных и механических работах. Фильтры подбираются в зависимости от интенсивности светового излучения. Ремонт сварочного оборудования требует регулярной проверки защитных средств.

Организационные мероприятия

Система допусков к работам повышенной опасности включает оценку рисков и разработку мер безопасности. Наряд-допуск выдается ответственным лицом после проверки готовности рабочих мест. Ремонт особо опасных объектов требует дополнительных мер безопасности.

Обучение персонала включает изучение правил безопасности, оказание первой помощи и действия в аварийных ситуациях. Регулярные инструктажи проводятся при изменении условий работы или внедрении новых технологий. Профессионализм и квалификация персонала являются основой безопасного выполнения ремонтных работ.

Контроль состояния воздуха включает измерение концентрации вредных веществ и содержания кислорода в рабочей зоне. При превышении предельно допустимых концентраций работы прекращаются до нормализации обстановки. Ремонт в замкнутых пространствах требует постоянного контроля состава атмосферы.

Экономические аспекты и планирование

Стоимость различных видов ремонта

Текущий ремонт сушильных барабанов составляет от пятнадцати до двадцати пяти процентов от стоимости нового оборудования в зависимости от объема работ. Планирование затрат на текущий ремонт выполняется на основе результатов технической диагностики. Плановом ремонт позволяет избежать аварийных ситуаций и незапланированных остановов производства.

Капитальный ремонт требует затрат от сорока до шестидесяти процентов от стоимости нового барабана. Объем капитального ремонта определяется техническим состоянием основных узлов и экономической целесообразностью восстановления. Ремонт печей большой мощности может потребовать значительных финансовых вложений.

Модернизация оборудования составляет от двадцати до тридцати пяти процентов стоимости нового с одновременным увеличением ресурса на тридцать-пятьдесят процентов. Внедрение передовых материалов и технологий повышает эффективность работы установки. Ремонт с элементами модернизации позволяет повысить производительность и снизить эксплуатационные расходы.

Планирование ремонтных работ

Календарное планирование привязывается к производственным циклам предприятия для минимизации потерь от простоев. Сезонные предприятия планируют крупные ремонты в периоды низкой активности. Ремонт сушильного оборудования должен быть скоординирован с планами производства.

Финансовое планирование предусматривает создание ремонтных фондов для равномерного распределения затрат по годам. Резервирование средств на непредвиденные ремонты позволяет быстро реагировать на аварийные ситуации. Фундаментов финансового планирования лежит точная оценка технического состояния оборудования.

Логистическое планирование включает закупку запасных частей, материалов и организацию доставки к месту проведения работ. Создание складских запасов критически важных деталей сокращает время устранения неисправностей. Ремонт крупного оборудования требует заблаговременной подготовки материалов и комплектующих.

Нестандартные решения и модернизация

Изготовление нестандартного оборудования

Анализ технических требований для нестандартных размеров и специальных материалов выполняется на основе условий эксплуатации. Проектирование с использованием CAD-систем позволяет оптимизировать конструкцию под конкретные задачи. Изготовление нестандартного оборудования требует особого подхода к проектированию и производству.

Изготовление нестандартного оборудования требует применения передовых технологических процессов и высококвалифицированного персонала. Контроль на всех этапах производства гарантирует соответствие техническим требованиям. Ремонт нестандартного оборудования часто требует изготовления специальных деталей и узлов.

Работа с различными диаметрами барабанов требует универсального оборудования и специализированной оснастки. Мобильные станки адаптируются под конкретные размеры обрабатываемых деталей. Ремонт крупногабаритных барабанов требует применения специального подъемно-транспортного оборудования.

Модернизация устаревшего оборудования

Замена приводов на мотор-редукторы повышает надежность и энергоэффективность установок. Частотные преобразователи гарантируют плавное регулирование скорости вращения барабана. Ремонт с модернизацией приводов позволяет значительно улучшить характеристики оборудования.

Установка систем автоматизации включает программируемые контроллеры и человеко-машинные интерфейсы. Автоматическое регулирование параметров процесса повышает результат готовой продукции. Ремонт с установкой систем автоматизации повышает безопасность и эффективность эксплуатации.

Улучшение систем очистки газов включает установку фильтров и циклонов. Снижение выбросов в атмосферу соответствует ужесточающимся экологическим требованиям. Ремонт экологического оборудования становится все более актуальным в связи с ужесточением экологических норм.

Часто задаваемые вопросы

Периодичность обслуживания

Как часто нужно проводить шлифовку бандажей и роликов печей? Периодичность определяется интенсивностью эксплуатации и условиями работы оборудования. Для асфальтобетонных заводов шлифовка обычно требуется один раз в два-три года. Ремонт шлифовальных поверхностей должен выполняться при первых признаках превышения допустимого износа.

Критерием необходимости шлифовки служит износ поверхности более 3-5 мм от первоначального состояния. Регулярные измерения позволяют планировать работы заблаговременно. Можно узнать подробнее о методах контроля износа в технической документации к оборудованию.

Можно ли восстановить треснувший бандаж без полной замены? Трещины длиной до 100-150 мм успешно устраняются заваркой специальными электродами. После сварки выполняется термообработка для снятия внутренних напряжений. Ремонт треснувших деталей должен выполняться немедленно во избежание развития трещин.

Признаки неисправностей

Какие признаки указывают на необходимость срочного ремонта сушильного барабана? Вибрация более установленных норм является основным сигналом неисправности опорных узлов. Появление видимых трещин в металлоконструкциях требует немедленного обследования. Ремонт должен начинаться при первых признаках неисправности для предотвращения серьезных поломок.

Повышенная температура подшипников свыше 80°C свидетельствует о проблемах в системе смазки или износе деталей. Посторонние шумы при работе оборудования могут указывать на износ зубчатых передач или подшипников. Ремонт подшипниковых узлов должен выполняться при первых признаках перегрева.

Стоит ли ремонтировать барабан возрастом более двадцати лет? При правильном обслуживании срок службы сушильного барабана достигает тридцати-сорока лет. Решение о целесообразности ремонта принимается на основе технико-экономического анализа. Ремонт старого оборудования может быть экономически выгоднее замены на новое.

Выбор подрядчика

Как выбрать подрядчика для выездного ремонта барабанов? Наличие мобильного оборудования для обработки крупногабаритных деталей является основным критерием. Опыт работы с аналогичными установками подтверждается референс-листами от предыдущих заказчиков. Ремонт должен выполняться только квалифицированными специалистами с соответствующими допусками.

Гарантийные обязательства на восстановленные поверхности должны составлять не менее двенадцати месяцев или четырех тысяч часов работы. Возможность круглосуточного выезда для устранения аварийных ситуаций важна для непрерывных производств. Гарантии на выполненные работы подтверждают ответственность подрядчика за качество ремонта.

География работы подрядчика должна охватывать регион расположения предприятия. Время реагирования на заявки критически важно для минимизации простоев. Ближайший к предприятию сервисный центр обеспечивает оперативное реагирование на заявки о ремонте.

Перспективы развития технологий

Тренды в ремонтных технологиях

Аддитивные технологии открывают новые возможности для изготовления запасных частей сложной геометрии. Трехмерная печать металлических деталей позволяет восстанавливать элементы, снятые с производства. Ремонт с использованием 3D-печати позволяет изготавливать детали любой сложности в кратчайшие сроки.

Нанопокрытия создают сверхвысокую износостойкость восстановленных поверхностей. Применение нанотехнологий многократно увеличивает ресурс отремонтированных деталей. Ремонт с применением нанотехнологий открывает новые возможности для продления срока службы оборудования.

Лазерные технологии гарантируют высокую точность обработки и минимальные зоны термического влияния. Лазерная наплавка позволяет восстанавливать детали с минимальными деформациями. Ремонт лазерными технологиями обеспечивает высочайшее качество восстановленных поверхностей.

Цифровизация обслуживания

Цифровые двойники оборудования позволяют моделировать различные сценарии эксплуатации и планировать оптимальные стратегии обслуживания. Виртуальные модели учитывают реальную историю эксплуатации конкретных установок. Направлений развития цифровых технологий в ремонте оборудования становится все больше.

Предиктивная аналитика на базе искусственного интеллекта выявляет закономерности развития неисправностей. Анализ больших данных от множества установок повышает точность прогнозов. Ремонт по состоянию становится основным трендом в обслуживании промышленного оборудования.

Дополненная реальность применяется для обучения персонала и выполнения сложных ремонтных операций. Визуализация скрытых элементов конструкции упрощает диагностику. Ремонт с использованием дополненной реальности повышает качество и скорость выполнения работ.

По мнению специалистов Завода Дормаш, подход к обслуживанию сушильных барабанов должен сочетать традиционные методы с инновационными технологиями. Комплексное техническое обслуживание, включающее регулярную диагностику, своевременный ремонт и модернизацию, гарантирует максимальную эффективность промышленных установок и печей. Инвестиции в профессиональное обслуживание окупаются за счет сокращения простоев, увеличения производительности и продления срока службы оборудования.

Правильная организация технического обслуживания сушильных барабанов требует системного подхода и привлечения квалифицированных специалистов. Сотрудничать с надежными сервисными компаниями, обладающими передовым оборудованием и опытом работы, гарантирует высокое качество обслуживания и долговечность промышленных установок. Проектно-конструкторские решения современных печей и сушильных барабанов постоянно совершенствуются, поэтому ремонт должен выполняться с учетом последних технических достижений.

Главная

Главная