Системы разработки с подэтажной отбойкой (часть 5)

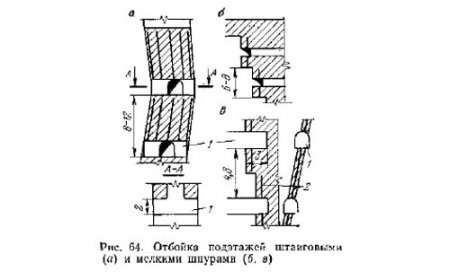

В рудных телах сложной формы при включениях пустых пород применяют мелкошпуровую отбойку (рис. 64, б). В тонких рудных жилах шнуры 2 бурят из штреков 1 только по жиле; после их взрывания образуется узкая щель шириной 30-40 см (рис. 64, в).

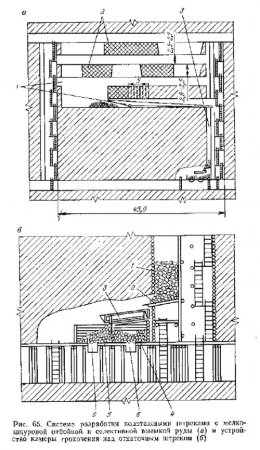

На рис. 65, а показана система разработки подэтажными штреками с мелкошпуровой отбойкой и селективной выемкой руды на Хрустальненском месторождении. Маломощные рудные тела характеризуются неравномерным распределением олова и наличием в них участков пустых пород или забалансовых руд.

Подготовка блока к очистной выемке заключается в проведении откаточного и вентиляционного штреков и проходке восстающих, из которых по мере отработки рудного тела проводят подэтажные штреки 1. Очистная выемка заключается в отработке междуштрекового целика толщиной 2,8-3,5 м заходками длиной до 5 м. Пустые породы 2, по данным опробования верхнего и нижнего подэтажных штреков, оставляют в целиках.

Руда по подэтажному штреку транспортируется к рудоспускному отделению 3 восстающего скрепером.

Из рудоспуска (рис. 65, б) горная масса 1 питателем 2 подается на виброщелевой грохот 3. Материал, прошедший грохочение, делится на два класса крупности: мелкий собирается в бункере 4, а крупный в бункере 5. Каждую фракцию выпускают с помощью питателей 6 и раздельно выдают на поверхность.

В качестве питателей используют виброленты типа ВЛЖ-1М. Применение указанной технологии добычи по сравнению с системой разработки с магазинированием позволило повысить содержание металла в добытой руде в 2,2 раза и значительно снизить себестоимость добычи (в пересчете на 1 т металла).

Высота этажа слагается из высоты штрека основного горизонта, надштрекового целика, толщины потолочины и высоты камеры. Увеличение высоты этажа связано с сокращением потерь руды в междуэтажных целиках.

Практически высота камеры и этажа ограничивается величиной пролета обнажения боковых пород, которую можно допускать, не опасаясь их массового обрушения, а также временем отработки камеры.

Максимальная высота этажа 75 м (очень редко 100 м) принимается при небольшой мощности рудного тела, угле падения около 90°, крепкой руде и весьма устойчивых боковых породах, небольшой длине камер. Минимальная высота этажа 60 м.

Длина блока по простиранию — 50-60 м. Одной из причин, ограничивающих длину блока, является трудоемкость работ при проведении длинных подэтажных штреков. На длину блока влияет также устойчивость боковых пород и допускаемая площадь их обнажения; прочность потолочины, зависящая от ее толщины и устойчивости руды.

Максимальная длина блоков 100 м принимается при тех же условиях, что и при установлении максимальной высоты этажа.

Толщина междукамерных целиков должна быть такой, чтобы они служили надежной опорой для потолочины и висячего бока камеры, а пройденные в них выработки сохранялись на весь срок отработки блока. При этом, должен учитываться способ их последующей отработки. Минимальную ширину целиков 4-6 м принимают при мощности рудного тела до 12 м; если мощность больше 12 м, то ширину их увеличивают до 10, а иногда и до 15 м.

- Системы разработки с подэтажной отбойкой (часть 4)

- Системы разработки с подэтажной отбойкой (часть 3)

- Системы разработки с подэтажной отбойкой (часть 2)

- Системы разработки с подэтажной отбойкой (часть 1)

- Камерно-столбовые системы (часть 4)

- Камерно-столбовые системы (часть 3)

- Камерно-столбовые системы (часть 2)

- Камерно-столбовые системы (часть 1)

- Потери и разубоживание полезного ископаемого (часть 2)

- Потери и разубоживание полезного ископаемого (часть 1)

- Порядок ввода скважин в эксплуатацию

- Основные элементы системы разработки (часть 5)

- Основные элементы системы разработки (часть 4)

- Основные элементы системы разработки (часть 3)

- Основные элементы системы разработки (часть 2)

- Основные элементы системы разработки (часть 1)

- Выбор системы разработки месторождений

- Классификация систем разработки (часть 2)

- Классификация систем разработки (часть 1)

- Исследования в скважинах и их документация (часть 2)

- Исследования в скважинах и их документация (часть 1)

- Взаимодействие скважин

- Изоляция пластов

- Экспресс-опробование скважины (часть 2)

- Экспресс-опробование скважины (часть 1)

- Расширение скважин (часть 2)

- Расширение скважин (часть 1)

- Фильтры (часть 3)

- Фильтры (часть 2)

- Фильтры (часть 1)