Бурение шахтных стволов в породах средней крепости (часть 2)

1. Периодическая очистка забоя эрлифтом во время перерывов в бурении. Колонна эрлифта состоит из вертлюга, рабочей трубы и бурильных труб, внутри которых расположены воздушные трубы диаметром 50 мм с шаровыми клапанами. Подача разбуренной породы к пульпоподъемнику осуществляется вращег нием приподнятого над забоем на высоту 1,5—2 м агрегата УТБ ротором 2 буровой установки (см. рис. 23.16)

2. Очистка забоя через боковую скважину. Жидкость, дойдя до забоя, вместе со шламом попадает в заранее пробуренную пилот-скважину, откуда по боковой эрлифтной скважине, соединенной с пилот-скважиной, поднимается на поверхность. Достоинство этой схемы — хорошая очистка забоя. Недостатки: бурение дополнительных скважин и особенно сложность сбойки боковой скважины с пилот-скважиной.

3. Комбинированный способ очистки забоя от шлама состоит в оснащении агрегатов РТБ двумя шламоуловителями и специально направленными насадками, очищающими забой от шлама. Первый шламоуловитель 6 расположен над долотами турбобуров (см. рис. 23.14), а второй шламоуловитель 4 — над утяжелителями 5. Часть насадок размещена в долотах и предназначена для удаления шлама из-под шарошек, а другая часть насадок с лопастями способствует подаче бурового раствора со шламом вверх. В результате направленного потока шлам оседает в шламоуловителях.

Из перечисленных способов очистки забоя от шлама наиболее часто применяют третий вариант.

Количество промывочной жидкости, проходящей через каждый турбобур агрегата РТБ, должно быть не менее 30—40 л/с.

Вращение РТБ при бурении может осуществляться двумя способами: 1) за счет реактивного момента, возникающего при контакте долот турбобуров с забоем, 2) ротором буровой установки. Чаще всего при бурении стволов и скважин осуществляется принудительное вращение агрегатов РТБ. Для этого используется индивидуальный привод ротора буровой установки. Осевое усилие на агрегат РТБ должно обеспечивать его максимальную частоту вращения и соответственно механическую скорость бурения. Отсюда следует, что для каждой конструкции РТБ, типа долот, прочностных свойств пород можно подобрать оптимальное сочетание параметров режима бурения.

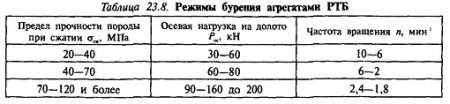

Параметры режима бурения агрегатами РТБ в зависимости от прочности породы при сжатии приведены в табл. 23.8.

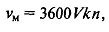

Механическую скорость бурения при использовании турбинных буров (агрегатов) можно приблизительно оценить по формуле, м/ч

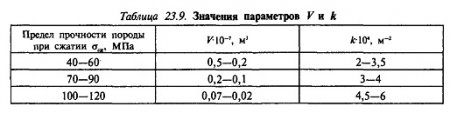

где V — объем породы, откалываемый за один удар зубца шарошки по забою, м3; k — плотность поражения забоя зубцами шарошек за один оборот бура, мв-2; n — частота вращения бура, св-1.

Зависимость параметров бурения от предела прочности породы при сжатии приведена в табл. 23.9.

- Бурение шахтных стволов в породах средней крепости (часть 1)

- Бурение устьев стволов шахт в мягких породах (часть 2)

- Бурение устьев стволов шахт в мягких породах (часть 1)

- Роторно-турбинные и реактивно-турбинные буры

- Технология, оборудование и инструмент

- Бурение технических скважин и шахтных стволов

- Крепление шурфов

- Выбор оптимальных режимов бурения

- Буровые установки (часть 2)

- Буровые установки (часть 1)

- Расчет мощности, необходимой для проходки шурфа

- Типы шурфобуров (часть 2)

- Типы шурфобуров (часть 1)

- Бурение шурфов

- Общие сведения о бурении горных выработок

- Технология проходки траншей с рыхлением породы зарядами ВВ

- Технология проходки траншей бульдозерами

- Технология проходки траншей экскаваторами

- Проходка многоковшовыми экскаваторами и скреперами (часть 2)

- Проходка многоковшовыми экскаваторами и скреперами (часть 1)

- Проходка канав одноковшовыми экскаваторами

- Технология проходки канав вручную

- Типы открытых горноразведочных выработок (часть 3)

- Типы открытых горноразведочных выработок (часть 2)

- Типы открытых горноразведочных выработок (часть 1)

- Проходка восстающих взрыванием скважинных зарядов (часть 2)

- Проходка восстающих взрыванием скважинных зарядов (часть 1)

- Сооружение восстающих проходческими комплексами (часть 2)

- Сооружение восстающих проходческими комплексами (часть 1)

- Проходка восстающих с помощью подвесной клети